2024.7.5

调试情况汇总

出水情况

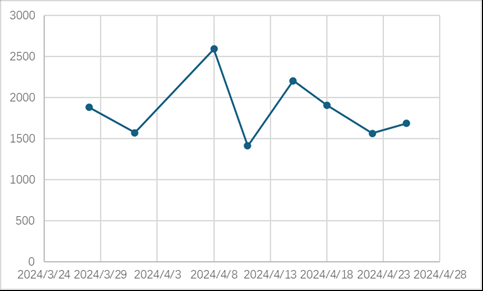

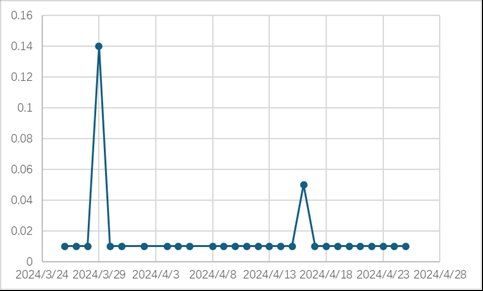

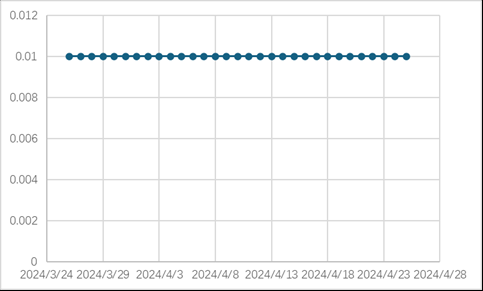

在调试期间,出水达标是第一位的,所以我们特别关注各反应池特别是出水中六价铬浓度,调试期间铬进水、铬一絮凝(反应池5出水)、铬一出水(铬一沉淀池出水)中六价铬浓度如下图1、2、3所示。

图1 2024.3.26-2024.4.25期间鄞州C区铬进水中六价铬情况

图1 2024.3.26-2024.4.25期间鄞州C区铬进水中六价铬情况

图2 2024.3.26-2024.4.25期间鄞州C区铬一絮凝中六价铬情况

图2 2024.3.26-2024.4.25期间鄞州C区铬一絮凝中六价铬情况

图3 2024.3.26-2024.4.25期间鄞州C区铬一出水中六价铬情况

图3 2024.3.26-2024.4.25期间鄞州C区铬一出水中六价铬情况

从上图中可以看出,铬双氧水+焦亚联合工艺处理六价铬效率很高,出水稳定,能够满足现场要求。

产泥情况

为了对比产泥情况,我们对比了不同月份的数据,具体结果如下表所示。

| 月份 | 2024.3 | 2024.4 | 2024.5 | 2024.6 |

|---|---|---|---|---|

| 铬泥产量(t) | 64.8 | 65.6 | 68 | 62.4 |

| 本次调试从2024.3.20开始,到2024.4.25日结束,总共历时一个多月。为了统计方便,可以认为2024年4月为调试期间。从表3-17中可以看出,此次调试期间(2024年4月),铬双氧水+焦亚联合工艺处理铬水产生的铬泥量与其他月份焦亚工艺单独处理铬水产生的铬泥量差不多,并没有预期中的明显减少。这可能与调试期间铬水水量比平常高有关,也可能是由于铬双氧水处理后调节pH时需要更多的石灰。但无论是何种原因,均需要进一步确认。 |

药剂成本分析

由于这次调试(2024.4)是在现场实际运营中进行的,双氧水、焦亚和盐酸除了在铬水处理中使用外,还会用到其他地方,因此计算铬水处理中双氧水和焦亚联合工艺的药剂成本时很难做到精确。为此,我们只能假设其他废水处理中所需的双氧水、焦亚硫酸钠和盐酸的用量是恒定的或波动不大的。根据ERP系统中双氧水、焦亚和盐酸的吨成本,可以大致估算出工艺成本,具体见下表。

| 时间 | 吨耗 | 单价 | 吨成本 | |||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 氧化剂 | 焦亚 | 盐酸 | 氧化剂 | 焦亚 | 盐酸 | 氧化剂 | 焦亚 | 盐酸 | 总 | |

| 2023.4 | 0.3473 | 1.7996 | 2.9927 | 2.3 | 3 | 0.58 | 0.7988 | 5.3988 | 1.7358 | 7.9334 |

| 2023.5 | 0.3981 | 1.6153 | 2.7959 | 2.3 | 3 | 0.58 | 0.9156 | 4.8459 | 1.6216 | 7.3832 |

| 2023.6 | 0.3261 | 1.6777 | 2.8012 | 2.3 | 3 | 0.58 | 0.7500 | 5.0331 | 1.6247 | 7.4078 |

| 2023.7 | 0.299 | 1.3627 | 2.7927 | 2.3 | 3 | 0.58 | 0.6877 | 4.0881 | 1.6198 | 6.3956 |

| 2023.8 | 0.2908 | 1.4037 | 3.0688 | 2.3 | 3 | 0.58 | 0.6688 | 4.2111 | 1.7799 | 6.6598 |

| 2023.9 | 0.4445 | 1.585 | 3.3496 | 2.358065 | 3 | 0.58 | 1.0482 | 4.7550 | 1.9428 | 7.7459 |

| 2023.10 | 0.379 | 1.6 | 3.9045 | 2.9 | 3 | 0.58 | 1.0991 | 4.8000 | 2.2646 | 8.1637 |

| 2023.11 | 0.3017 | 1.4369 | 3.785 | 2.512903 | 3 | 0.58 | 0.7581 | 4.3107 | 2.1953 | 7.2641 |

| 2023.12 | 0.4606 | 1.3444 | 4.0783 | 1.9 | 3 | 0.58 | 0.8751 | 4.0332 | 2.3654 | 7.2738 |

| 2024.1 | 0.3013 | 1.4796 | 4.1791 | 1.9 | 2.958333 | 0.58 | 0.5725 | 4.3771 | 2.4239 | 7.3735 |

| 2024.3 | 0.4958 | 1.4579 | 4.0617 | 1.9 | 3 | 0.58 | 0.9420 | 4.3737 | 2.3558 | 7.6715 |

| 2024.4 | 1.248 | 1.224 | 5.1191 | 1.9 | 3 | 0.58 | 2.3712 | 3.6720 | 2.9691 | 9.0123 |

从上表中可以看出,相较于其他月份,新工艺调试期间双氧水和盐酸的用量(吨耗)显著增加,而焦亚硫酸钠的用量(吨耗)有所减少,这与预期相符。然而,总的药剂成本(包括双氧水、焦亚硫酸钠和盐酸,以总水量计)却是增加的。

针对上述情况,我们进行了仔细调查,发现2024.4焦亚的用量(吨耗)相比于其他月份减少得并不显著,因此怀疑焦亚硫酸钠的用量可能偏多。为此,我们查询了铬水的水量和铬调节池中六价铬的平均值,计算了理论上所需的焦亚用量,并将其与实际用量进行了对比,结果如下表所示。

| 时间 | 铬水水量 | 六价铬 | 焦亚实际用量 | 焦亚理论用量 | 焦亚实际用量’ |

|---|---|---|---|---|---|

| t | mg/L | kg | kg | kg | |

| 2023.4 | 2788 | 1539 | 26425.3264 | 23516.5119 | 21925.3264 |

| 2023.5 | 2673 | 1886 | 22924.3376 | 27630.0813 | 18424.3376 |

| 2023.6 | 3222 | 1340 | 24824.9269 | 23663.1115 | 20324.9269 |

| 2023.7 | 2546 | 1688 | 20849.3100 | 23554.4169 | 16349.3100 |

| 2023.8 | 3492 | 1608 | 23649.5376 | 30775.2646 | 19149.5376 |

| 2023.9 | 3441 | 1404 | 26924.3950 | 26478.4950 | 22424.3950 |

| 2023.10 | 2781 | 1158 | 21849.6000 | 17650.2583 | 17349.6000 |

| 2023.11 | 3436 | 1322 | 22149.8135 | 24895.8023 | 17649.8135 |

| 2023.12 | 3187 | 1497 | 19774.7796 | 26148.4157 | 15274.7796 |

| 2024.1 | 3539 | 1220 | 23324.4144 | 23663.6596 | 18824.4144 |

| 2024.3 | 2850 | 1569 | 20875.6701 | 24508.0817 | 16375.6701 |

| 2024.4 | 2994 | 1852 | 20424.8880 | 30390.2515 | 15924.8880 |

| 注意:焦亚除了用于铬水处理外,在二级处理过程中也会有少量使用,月用量约为6包/天,每包25 kg,30天共计4500 kg。因此,焦亚的实际用量’为总用量(焦亚实际用量)减去二级处理用量,即铬水处理所用的焦亚量。 |

在2024.4双氧水+焦亚联合工艺运行期间,双氧水能去除约一半的六价铬,剩下的一半由焦亚去除。根据上表中的数据可知,2024.4焦亚的理论用量的一半约为15180kg,这与铬水处理中焦亚的实际用量(焦亚实际用量’)相符,说明焦亚硫酸钠的控制和用量都是正常的。而其他月份的数据显示,焦亚的实际用量与理论用量接近,甚至更低。如果再减去二级处理所需的焦亚用量,那么铬水中实际投加的焦亚比理论量要少得多。这也解释了为什么在调试期间,焦亚的成本下降不明显。

此外,尽管上表中显示的盐酸的吨耗增加并不明显,但该吨耗是以总水量计算的。如果换算成实际用量,与其他月份相比,调试期间盐酸的用量增加了约一半,因此这部分的成本也不低。

综上所述,此次调试期间双氧水+焦亚联合工艺的药剂成本高于平常单独焦亚工艺成本,还有较大的改进空间。

2024-04-10

小试探究

完成了于2024-03-28和2024-03-29进行的小试实验的报告撰写,详见探究生化污泥对铬一出水结垢的影响。

工艺改进

这两天在现场进行管路改造,以实现生沉污泥在铬三系统中循环利用的方案。目前工作已接近尾声,预期明天完成。

2024-04-02

目前状况

双氧水

和小芳姐算了下,现场双氧水利用率约60%至70%,优化空间很大。

焦亚

焦亚实际用量(仅指铬双氧水工艺)与理论量接近,说明自控方面没啥问题。

小试探究

下午进行了铬水中双氧水用量的小试实验,初步结果显示双氧水的效率仅为50%,推测可能与pH控制有关。不过实验结果表明,现场增加一倍双氧水用量可以将六价铬降至100mg/L以下。

工艺改进

根据之前对生化污泥在显著减少铬一出水结垢方面的初步试验结果,C区现场计划进行改造。具体方案如下:生化沉淀池排泥时将生沉污泥排放至铬三絮凝池前端,使污泥随水流进入铬三沉淀池,在底部积聚。随后,在铬三沉淀池下方安装泵,再将生沉污泥回流至铬三絮凝池前端,实现生沉污泥的循环利用,有效减缓结垢问题的发生。

2024-03-31

目前状况

六价铬

| 时间 | 进水(mg/L) | 反应池1(mg/L) | 反应池2(mg/L) |

|---|---|---|---|

| 10:40 | 1718.80 | 786.75 | 557.61 |

焦亚

由于目前工艺中仍有焦亚投加,为保证其投加量不过量,今天还测定了反应池4(加入石灰)上清液的六价铬浓度为0.00017 mg/L。随后,在反应池4的水样和空白对照水样中各加入一滴重铬酸钾溶液(约40 mg/L),观察到淡粉红色的变化,测得浓度分别为0.02 mg/L和0.07 mg/L。这么看来,焦亚的自控ORP暂时不需要调整。

消泡剂

由于消泡剂的使用会增加COD,因此建议在老侯配的时候少放点消泡剂。目前结果显示,将消泡剂的浓度降至1%并不会对工艺运行产生影响。

2024-03-30

目前状况

双氧水

双氧水又恢复到20桶了。

小试探究

第二天的结果和第一天差不多,对照组(仅有铬一出水)的结垢特别明显,卡片、烧杯壁和水中都有很多白垢,且这个垢不能被盐酸溶解,而实验组(铬一出水和生化污泥混合组以及铬一出水和经过铬一出水洗过的生化污泥混合组)中几乎没有垢,只有一些生化污泥。 48h后情况

2024-03-29

目前状况

六价铬

| 时间 | 反应池1(mg/L) | 反应池2(mg/L) |

|---|---|---|

| 16:20(已停机) | 1171.37 | 841.37 |

双氧水

今天用了25桶双氧水,所以配置的双氧水浓度比之前更高。然而,在反应池1和2中,六价铬的浓度与之前大致相同。由于取样时已停机,没能测进水水质,故目前尚不清楚双氧水效率低的具体原因。

小试探究

经过一天的搅拌,对照组(仅有铬一出水)水里和卡片上都结了很多垢,而另外两组实验组(铬一出水和生化污泥混合组以及铬一出水和经过铬一出水洗过的生化污泥混合组)的结垢很不明显,说明铬一出水与生化污泥混合可以有效减缓结垢。随后按计划更换了890ml新的铬一出水,并继续观察。 24h后情况

2024-03-28

目前状况

六价铬

| 时间 | 进水(mg/L) | 反应池1(mg/L) | 反应池2(mg/L) |

|---|---|---|---|

| 15:10 | 1864.10 | 1026.07 | 752.48 |

双氧水

根据工人的说法,最近双氧水都是每天20桶配到5t的池子里,差不多一天用完。

小试探究

经过一天的搅拌后,纯铬一出水的对照组中会有少量沉淀出现,但烧杯壁上并没有明显的结垢现象,与加有生化污泥的实验组相似。为了更准确地量化结垢情况,决定重新进行本实验,并在烧杯中放置一块粗糙的塑料卡片,以便在实验结束后进行对比分析。

2024-03-27

目前状况

pH

9点40左右我去检查的时候发现反应池1(加双氧水)中盐酸自控没开,实测手持pH在2.7,可能会影响双氧水利用率。后面开了自控后10点40实测铬进水、反应池1、反应池2的pH(化验室左边那台pH计测得)分别为1.69、1.84、1.95,还算稳定。

六价铬

| 时间 | 进水(mg/L) | 反应池1(mg/L) | 反应池2(mg/L) |

|---|---|---|---|

| 10:40 | 1906.84 | 970.51 | 708.03 |

小试探究

2023年12月下旬在C区调试铬双氧水工艺的期间,我们发现在铬二沉淀池中观察到边缘出现了白色的垢,初步推测可能是硫酸钙沉淀。为了解决这一现象,钱领导提出采用投加生化污泥的方法来减缓铬水结垢问题。因此,今天做个小试探究下,对比投加生化污泥对铬一出水结垢的影响。

2024-03-26

目前状况

周末连续运行两天也没有出现任何问题,放心交给工人负责了。双氧水流量计准备更换成一个更大的,消泡剂的浓度目前已降至2.5%。

2024-03-22

运行时间

全天,约6:50-16:20。

控制点

- 双氧水:浓度为3%,定投(1000L/h)。

- 盐酸:自控,反应池1pH控制在1.8左右,反应池3pH控制在2.8左右。

- 焦亚:ORP自控,330mV。

- 石灰:自控,反应池3pH控制在8-9。

- PAM:定投(300L/h)。

目前状况

整体

今天将操作全权交给工人负责后,我全天看下来没啥问题。工人除了需要配制消泡剂两次之外,其他工艺步骤都不用管,出水也很稳定。

pH

最近铬水原水pH也在1.7~1.8左右,所以酸用量应该还好。

六价铬

| 时间 | 进水(mg/L) | 反应池1(mg/L) | 反应池2(mg/L) |

|---|---|---|---|

| 9:40 | 1787.18 | 932.05 | 598.63 |

| 13:10 | 1829.91 | 1175.64 | 779.83 |

双氧水

今天也是用了15桶双氧水,以处理100t铬水计,那么上午和下午双氧水利用率分别为103.6%和91.5%。

消泡剂

今天老侯拆下并通了喷头,效果非常好,可以正常使用了。然而,后续还是有个别喷头又堵住了,所以仍需要一个更好的过滤装置来预防此类情况的发生。

2024-03-21

运行时间

全天,约6:50-16:20。

控制点

- 双氧水:浓度为3%,定投(9点30前流量为400L/h,之后流量增至1000L/h)。

- 盐酸:自控,反应池1pH控制在1.8左右,反应池3pH控制在2.8左右。

- 焦亚:ORP自控,330mV。

- 石灰:自控,反应池3pH控制在8-9。

- PAM:定投(300L/h)。

目前状况

整体

工艺总体依然稳定运行,已经基本实现了自动控制,只需要人员进行巡逻查看即可。

pH

反应池1、2、3的实际pH(用手持pH计测定)分别为1.71.8、1.81.9、2.4,满足工艺需求。

六价铬

| 时间 | 铬调(mg/L) | 反应池1(mg/L) | 反应池2(mg/L) | 反应池3(mg/L) |

|---|---|---|---|---|

| 10:30 | 1500+ | 1018.48 | 735.3 | 0 |

| 14:30 | 1500+ | 914.96 | 612.31 | 0 |

| 与去年调试时反应池1和2中六价铬浓度相近的情况不同,这次调试过程中反应池1和2中的六价铬浓度差异较大,表明双氧水仍在持续反应。 |

双氧水

由于每次配双氧水时原先会有之前剩下未用完的双氧水,所以日志中写的浓度都是估算的。根据昨天和今天双氧水用量相近的观察,假设今天15桶30%双氧水(以25kg/桶计)全部用完,处理铬水水量为100t,则双氧水理论上能去除约1147.06mg/L的六价铬。假设原水中六价铬浓度为1600mg/L,反应池2中六价铬平均浓度为673.81mg/L,那么今天双氧水的总利用率为80.74%。若今天处理铬水为120t,理论上能去除约955.88mg/L六价铬,双氧水利用率为96.89%。综上所述,目前工艺中双氧水的利用率仍然相对较高。

消泡剂

上午发现部分喷头不出水的问题,经与远德讨论后猜测是消泡剂中的絮状物堵塞所致,决定在后续配制消泡剂时采用纱布过滤。然而下午配消泡剂时却发现纱布过滤无效,孔太大了,絮状物也能过。后面想想用喷雾器自带的过滤装置效果会更好,下次试试。另外,尝试过清洗喷头,但效果一般,有时通畅有时堵塞。好消息是,下午最严重时只有一个可用的喷头,但气泡没有溢出,表明单点加消泡剂也是可行的。 消泡情况

絮凝沉淀

昨天沉淀池出现了一些跑泥,我和祥辉猜可能是PAM投加不足。随后,我们将PAM的投加量从150L/h增加到200L/h,但仍然出现了轻微跑泥情况。因此,今天我们将流量再次增加到300L/h,目前看来絮凝沉淀效果明显提升,不再出现跑泥情况。 沉淀池情况

个人想法

今天观察到铬双氧水工艺的运行比较稳定,因此我和远德、老侯讨论了一些注意事项,并计划明天将操作全权交给工人负责。

2024-03-20

工艺流程

铬水➡反应池1(双氧水,盐酸)➡反应池2➡反应池3(焦亚,盐酸)➡反应池4(石灰)➡反应池5(PAM)➡沉淀池

运行时间

全天,约9:40-16:20。

控制点

- 双氧水:浓度为4%~5%,定投(流量开到1000L/h,实际没那么多,今天一天目测用了3t左右)。

- 盐酸:与去年相比,这次反应池1pH上调至1.8左右,反应池3pH控制在2.8左右。

- 焦亚:ORP自控,330mV。

- 石灰:反应池3pH控制在8-9。

- PAM:定投(200L/h)。

目前状况

在反应池1中,水样呈现偏黄色,但比较稳定,经测定六价铬浓度为377mg/L。反应池3仍然使用焦亚作为保障,初始ORP设定为320mV,但出现反滴为两滴,因此目前调整为330mV。在反应池4中未检测到六价铬,表明该控制点相对稳定。后端絮凝沉淀没有明显变化。

针对反应池1中严重的发泡问题,今天使用蠕动泵将消泡剂连接到原有喷头上,效果显著。当消泡剂浓度约为4%至5%时,气泡只有极薄的一层;而当浓度约为2%时,堆积的气泡高度大约在15-20厘米,不会溢出,见下图。

问题及解决措施

| 问题 | 措施 | 备注 |

|---|---|---|

| 存放消泡剂的水桶很小(15L左右,约20-30min用完)。 | 换了超大桶,目测有100L,实测4.5h用完。 |  |

| 双氧水实际流量和流量计显示不符,开到最大水样也偏黄绿色。 | 可以换个大一点的流量计或者双氧水浓度配高一点。 | 无 |

| 反应池1中实际pH(1.7-1.8)、仪表pH(1.9)和自控pH(2.1-2.15)差很多。 | 正在采购适用于双氧水和强酸环境的pH计。 | 之前pH计仪表显示和实际值差不多的,这次的就差很多,暂时先用着吧。 |

| 反应池4中矾花比之前相对小一点,反应池5中会有点跑泥。 | 这个应该不是铬双氧水导致的,而是PAM不够。 |  |

个人想法

目前整体运行状况看起来相当不错,双氧水的预投和ORP自控非常稳定,出水没有六价铬,消泡剂的使用解决了起泡问题。通过稍微降低蠕动泵的运行速度,基本上可以实现一天使用两桶的目标。这样的话基本可以交给工人运行了。

2024-03-19

重开准备

今天在做准备工作,准备明天重新运行铬双氧水工艺。由于反应池1中使用的适用于双氧水环境的pH计突然坏了(去年年底),怀疑是长时间处于强酸性环境(pH约为1.8)造成的,因此今天更换了一个新的pH计。另外,需要准备消泡剂,计划使用蠕动泵将配置好的消泡剂不断注入反应池1,以减少泡沫的产生。

2023-12-28

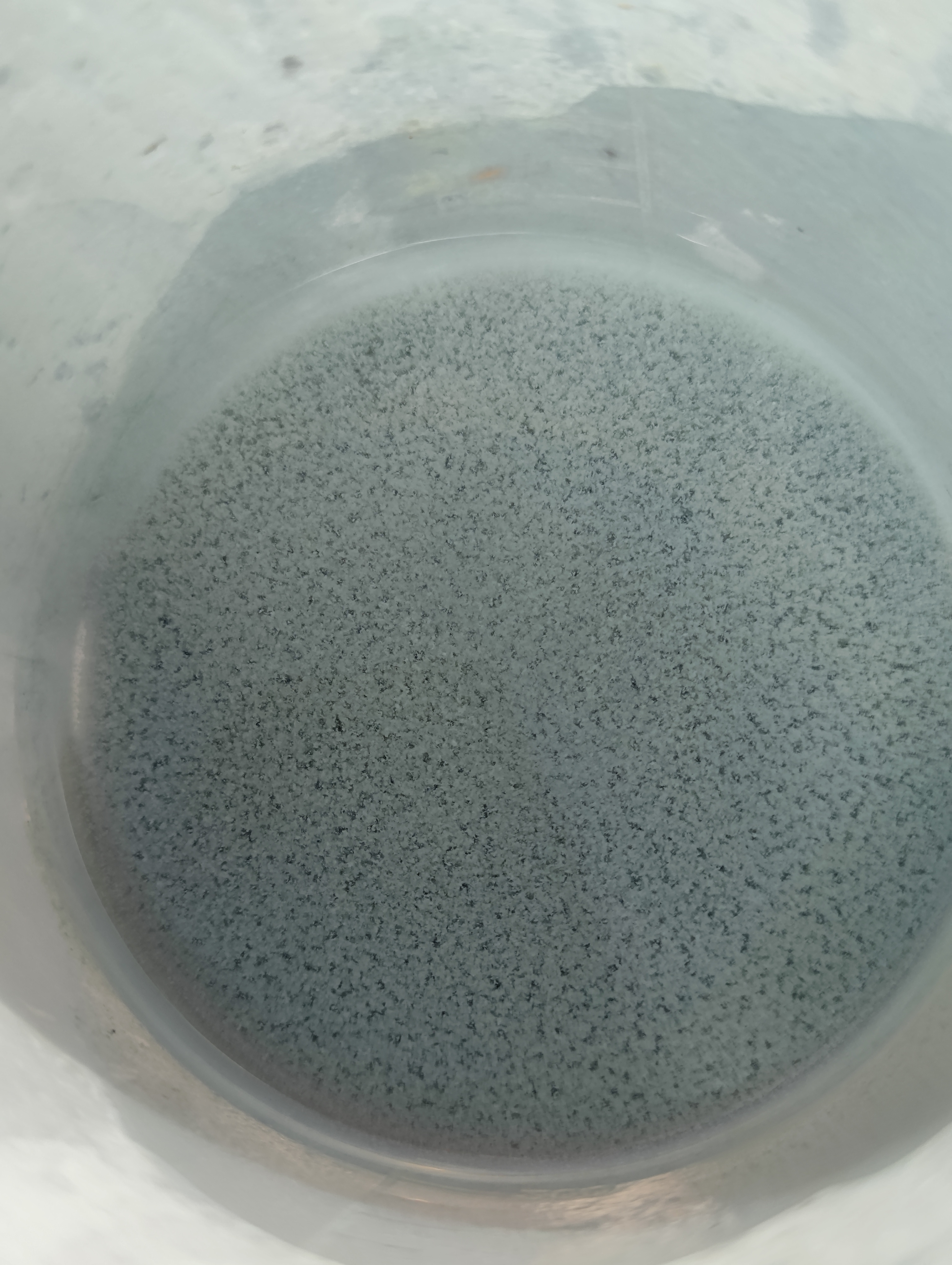

结垢情况

听小芳姐说,最近发现铬双氧水工艺处理后铬二沉池结的垢不太一样,我今天去看了下,如下图所示。原铬泥颜色为青色,且较硬,主要组分应该是氢氧化铬,而新铬泥颜色是白色,也很硬,猜测是主要成分是硫酸钙(因为目前铬二级仅过水,理论上没有铬了)。为了确认猜测是否正确,后续会取垢消解后测一下重金属浓度。

另外,我挖开新的垢时,发现了一些黄色的物质,见下图2和3,目前还不清楚它的成分是什么。

另外,我挖开新的垢时,发现了一些黄色的物质,见下图2和3,目前还不清楚它的成分是什么。

2023-12-27

药剂成本核算

根据C区10月和11月两个月的平均药剂用量,12月双氧水和盐酸的增加用量被视为铬双氧水工艺成本,而12月焦亚的减少用量则代表着节省的焦亚工艺成本。经过对比,发现铬双氧水工艺成本(约6300元/吨水)略低于焦亚工艺成本(约6600元/吨水),再结合产泥量的减少(这部分具体多少不知道,因为现场目前是每天一板泥,不是全压完的),说明目前现场预投双氧水具有可观的经济效益。

目前状况

准备买个泵,用于持续投加消泡剂。

2023-12-25

起泡可能的解决办法

从上周的调试情况来看,让工人频繁的用消泡剂消泡是比较困难的,喷头持续性喷水效果也不好,那么用喷头喷双氧水起泡现象会不会好很多?元德认为这样的话双氧水投加量会更少,但我还是想尝试下。

目前状况

暂时停止运行铬双氧水工艺。

2023-12-24

目前状况

由工人运行,但由于气泡过多而暂停铬双氧水工艺。小芳姐说先停一下,算下成本后再看要不要继续做。

2023-12-23

目前状况

正常运行,情况和前两天差不多。消泡是远德再弄的,据他说还是很频繁的。

2023-12-22

运行时间

全天,约6:00-16:20。

问题及解决措施

为了消泡,尝试用喷头持续性喷水消泡,结果不太行,还是会有很多泡。 喷头消泡情况

2023-12-21

运行时间

全天,约6:00-16:20。

控制点

双氧水的流量固定在1000L/t,而运行过程中发现,加药池中双氧水液位降低后流量也随会之降低。

目前状况

和前两天差不多,反应池1中六价铬保持在600-700mg/L之间,反应池3焦亚能把六价铬除完,反滴重铬酸钾(40mg/L)量在1~2滴。另外就是起泡很严重,需要不定时消泡,比较费人。

2023-12-20

运行时间

全天,约6:00-16:20。

控制点

- 双氧水的流量从开机到9点之间保持在300-400L/h,这期间反应池1中会产生气泡,但并不会溢出到池外。在9点至关机期间,双氧水的流量增至1000L/h,此时气泡产生速度加快,采用定点冲洗加不定时使用消泡剂来消除气泡。

- 昨晚在关机时,先关闭进水和双氧水,待泥排完且废水不流动后再关焦亚。今天早上开机前,工人对各池子的六价铬进行了测试,结果显示反应池3中检测到了六价铬,而反应池4中没有检测到。这表明昨晚的关机操作可以有效阻止前端的六价铬进入到后端系统中,后续会继续该方法,无需再补焦亚把六价铬除完。

目前状况

和昨天差不多,反应池1中六价铬保持在600-700mg/L之间,反应池3焦亚能把六价铬除完,不太需要人看着,隔段时间去消下泡就行。

2023-12-19

工艺流程

铬水➡反应池1(双氧水,盐酸)➡反应池2➡反应池3(焦亚,盐酸)➡反应池4(石灰)➡反应池5(PAM)➡沉淀池

运行时间

11:00-11:30,13:00-16:20。

控制点

- 双氧水:定投,流量开到1000L/h,但实际没有那么多。

- 盐酸:反应池1pH控制在1.68-1.70,反应池3pH控制在2.6左右。

- 焦亚:ORP自控,从330mV(老焦亚工艺)降至320mV(目前)。

- 石灰:反应池3pH控制在8-9。

- PAM:定投。

目前状况

反应池1中水样颜色偏黄,但较稳定,经测定后六价铬浓度为675mg/L。反应池3用焦亚做保障,由于双氧水对ORP的影响,控制点降低至320mV,整个下午的反应池4中均没有六价铬(反滴有少量焦亚),说明该控制点较稳定。后端絮凝沉淀均无明显变化。

问题及解决措施

| 问题 | 措施 | 备注 |

|---|---|---|

| 反应会产生大量的气泡。 | 暂时人工喷洒消泡剂(间隔20-30min),后续考虑使用花洒型喷头喷水或消泡剂持续消泡。 |  |

| 双氧水实际流量和流量计显示不符,开到最大水样也偏黄(六价铬浓度约600-700mg/L)。 | 还在排查原因。 |  |

| 搅拌机、探头等地方会有明显的油状物附着。 | 之前调试时候比较严重,今天还好,暂无措施。 |  |

| 停机后若反应池1、2中还有六价铬,等第二天早上来会发现反应池3、4中也有六价铬。 | 先停进水,再停双氧水,保持反应池3焦亚自控,等排泥完后反应池中废水不流动时再关焦亚。 | 措施今天先试试看,明天早上反应池4无六价铬的话就这么干了。 |

其他

由于出水管被人踩住了,而蠕动泵一直在运转,导致管内压力过大废水喷出,使得插线板进水被烧坏了。幸好图像识别设备和蠕动泵没事。

个人想法

目前整体来看还是还是比较乐观的,双氧水预投加焦亚ORP自控保障,比较稳定且不影响出水。另外估算一天用一池(5t)3%双氧水,双氧水每天配一次就够了。只要把气泡问题解决了,就可以交给工人了,这样运行一个月差不多就能核算成本了。如果成本能降低,那么明年就能继续推进做自控了。(插一句,北仑双氧水仓库批下来后侃哥也打算这么做,即定投双氧水加焦亚ORP自控。) 图像识别设备好像用处不大,双氧水一直开着也没事,所以暂时先收起来了,如果要拍照收集数据的话再用。