摘要:高氨氮废水的高效处理是工业污染控制的关键难题,而传统吹脱工艺因缺乏精准的动力学模型指导,存在效率预测偏差与参数优化盲区。本研究以含高浓度氨氮的化学镍废水为对象,基于双膜理论构建氨氮吹脱动力学模型,并通过实验室与中试实验验证其工程适用性。模型推导表明,氨氮去除效率()与曝气速率()、总传质系数()及时间()呈指数关系,简化后符合一级动力学方程()。在小试实验中,芬顿预处理废水在 pH=11.5、气液比 3000:1 条件下曝气,氨氮去除率达 93.04%。中试实验进一步验证了工艺可行性,气液比 13333:1 时去除率超 99%,且液碱与石灰的碱源选择需权衡响应速度与结垢风险。模型预测需通过传质系数()校正提升精度,校正后模拟结果与实验数据吻合度显著提高()。本研究提出的模型可为高氨氮废水处理工艺的设计与优化提供理论支持,同时为工程化应用中的参数调控与成本控制提供实践指导。

关键词:氨氮吹脱、传质模型、工艺优化、化学镍废水

引言

化学镀镍等行业排放的含镍废水中氨氮浓度常高达数百至数千 mg/L,直接排放易引发水体富营养化与生态毒性问题。目前,吹脱法因操作简单、成本可控,被广泛用于高氨氮废水预处理,但其效率受 pH、温度、气液比等多因素影响,且缺乏普适性模型指导参数优化,导致工程应用中常依赖经验调试,存在资源浪费与稳定性不足的缺陷。

针对上述问题,本研究提出构建基于双膜理论的氨氮吹脱动力学模型。通过解析气液两相传质阻力分布,耦合化学平衡与流体力学参数,量化 pH、温度、盐度等关键变量对氨氮去除率的影响机制。研究将结合实验室模拟与中试实验,验证模型在不同水质场景下的预测精度,并探索其对工艺优化的指导价值,以期为高氨氮废水(尤其是含镍废水)的高效处理提供理论支撑与技术路径。

氨氮吹脱的理论基础与传质机制

化学平衡与 pH 调控

水中的氨氮,大多以氨离子() 和游离氨()保持平衡的状态而存在,其平衡关系式为:

该关系式受 pH 值影响,当 pH 值增高,平衡向右移,游离氨的比例较大。呈游离状态的氨易于逸出,这只要采用普通的空气吹脱的方法就可以进行。

水中 和氨氮的关系式为:

式中: 为离解常数。

由式(1)可以看出,pH 和温度是影响游离氨在水中百分率的主要因素。下表中列出了不同条件下游离氨在水中百分率的计算值。表中数据表明,当 pH 达到 11 时游离氨()比例趋近饱和,此时离解反应受温度影响很小。

| pH | 氨离解率/% | 氨离解率/% | 氨离解率/% | 氨离解率/% |

|---|---|---|---|---|

| 20℃ | 30℃ | 35℃ | 40℃ | |

| 9.0 | 25 | 50 | 58 | 68 |

| 9.5 | 60 | 80 | 83 | 85 |

| 10 | 80 | 90 | 93 | 95 |

| 11 | 98 | 98 | 98 | 98.1 |

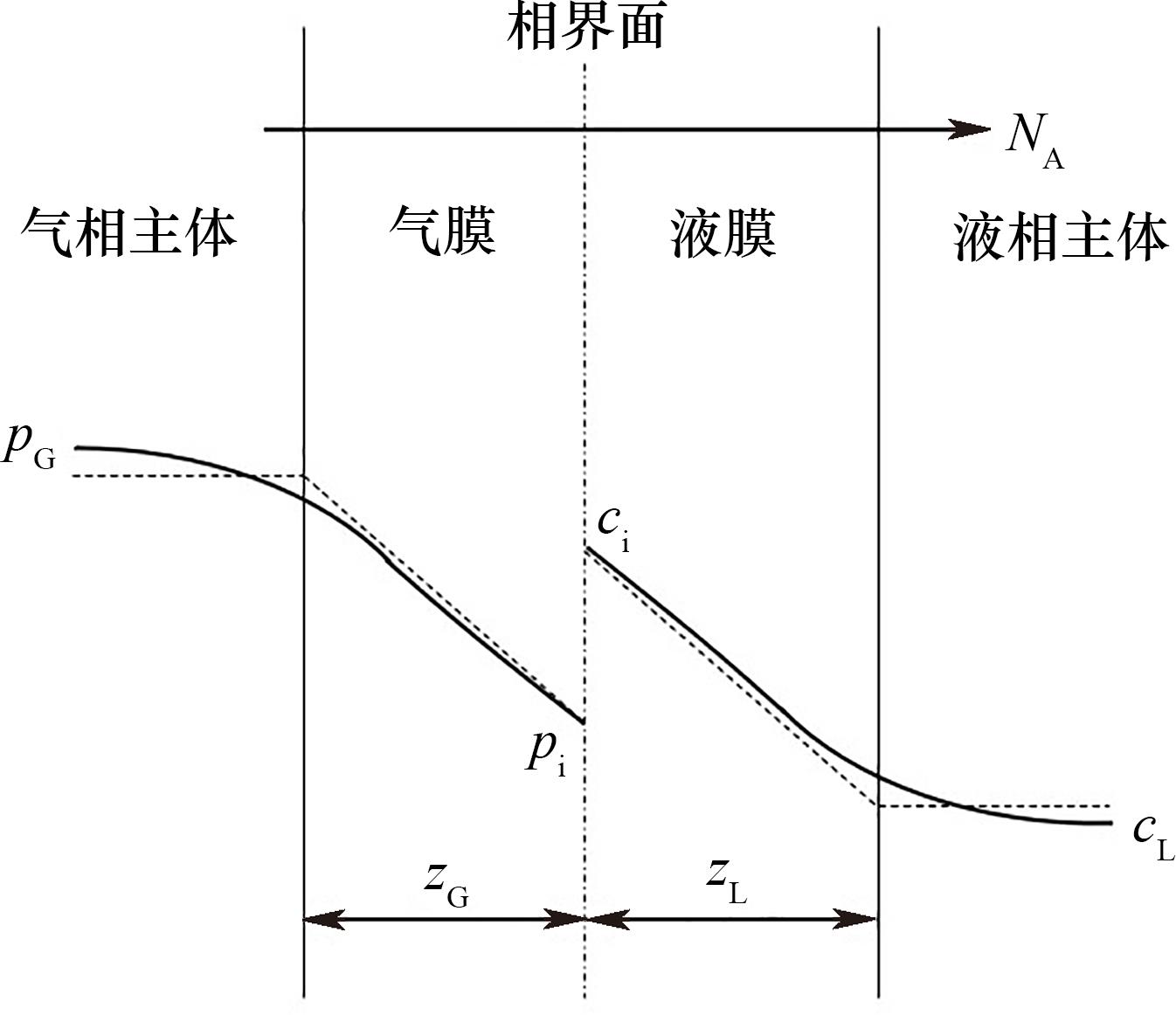

传质动力学机制

氨氮吹脱的传质过程遵循亨利定律,其核心在于气相中氨分压()与液相中氨浓度()的平衡关系:

式中: 为亨利常数,受温度和溶液盐度影响。

双膜理论进一步解释了传质阻力分布,其中从液相主体扩散至气液界面的阻力为液膜阻力,从界面进入气相主体的阻力为气膜阻力。因此,总传质速率由两相阻力串联决定,数学表达式为:

式中: 为总传质系数, 和 分别为液膜和气膜传质系数。

通过双膜理论与亨利定律的耦合,可定量解析各参数对吹脱效率的影响,为工艺优化提供理论依据。

基于双膜理论的氨氮吹脱动力学模型构建

曝气系统与实验设计

在室温条件下,在烧杯中放入一定浓度的 溶液,配制成高氨氮模拟废水。在搅拌条件下,加入过量 或 使 pH 值大于 12,并在烧杯底部通过空气泵鼓入空气。

上述曝气系统如下图所示:

基本假设与模型推导

基于气液传质的双膜理论,针对该曝气设备的结构特点和运行条件,建立理想模型:在常温常压下,一定容积的容器中盛有一定量的高氨氮溶液,由容器底部通过曝气系统向溶液中通入空气,空气以小气泡的形状上升。由于该模型为理想模型,故在气泡的生成、运动过程中受力处处相同,气泡均匀,不会发生碰撞而破裂。为了保证氨氮的吹脱效率,该模型是基于溶液在高 pH(pH > 12)的条件下推导的。

为了进一步明确该理想模型,本文做如下假设,以便建立适合该设备氨吹脱的理想模型:

- 气泡为球形,且气泡的传质面积等于其表面积。对于较小直径(d < 3 mm)的气泡,其气液界面的表面张力相对较大,可以认为该假设是合理的。

- 气泡在上升过程中不发生合并与破裂。基于该假设,传质只在气泡与水体之间发生。

- 上升的气泡群具有统一的直径 D 和上升速度 U。在实际情况下,气泡群中气泡的直径和上升速度都会有一定的分布范围。

- 气泡在液体中均匀分布。

接着再对该曝气系统整体做物料衡算,可得:

式中: 为液体体积,; 为液体中 的浓度,; 为曝气时间,; 为曝气速率,; 和 分别为曝气时进入液体和离开液体时空气中 的浓度,。

由于空气中 的浓度近似为 0,所以该公式可化简为:

对该曝气系统中的某一微元部分进行物料衡算:

式中: 为该微元部分高度,; 为容器横截面积,, 为气液传质系数,, 为单位体积液体中气泡的表面积,; 为与液体中气泡成气液平衡时的液体浓度,。

根据亨利定律:

式中: 为相平衡常数。

对式(4)两边进行积分,并取初值当 时, ,当 时, 。

由于 ,积分得:

将式(7)代入式(3)并进行积分,代入初始条件:当 时,;当 时,。

积分得:

由于 比较难以测量,故将 合并为一个系数 (s⁻¹),称为总传质系数,且 ,则该式变为:

结合式(1)可得氨氮的去除效率为:

从该模型可以看出,曝气吹脱效率主要受单位体积的曝气速率 ()、相平衡常数 、总传质系数 和曝气时间 的影响,并且符合指数函数的关系。

模型简化与参数分析

氨氮吹脱主要是一个物理过程,即将游离的 从水中转移到气相中。这个过程主要受液膜传质控制,也就是氨从液相到气相的扩散速度。尽管调节 pH 是一个化学平衡问题,但如果调节不够,会使 的生成速度变慢,从而影响整体氨氮吹脱动力学。然而,在理想的高 pH 条件下,传质是动力学的主要控制因素,此时速率与液相中 的浓度成正比,因此传质速率是一级动力学。因此,式 (10) 和 (11) 可简化为:

式中: 为总传质系数,。

小试吹脱效率研究——芬顿预处理化学镍废水的氨氮去除

实验目的

本研究以芬顿预处理后的化学镍废水为对象,考察吹脱法去除氨氮的效果,并结合数学模型进行分析,旨在为高氨氮废水的处理提供理论指导和实践依据。

材料与方法

实验材料

实验水样取自某工业园区化学镍调节池经芬顿预处理后的废水,初始氨氮浓度为 564.62 mg/L,初始体积为 670 mL。调节 pH 使用 10% 石灰水,曝气装置由气泵(曝气量 150 L/min)、气体流量计及反应容器组成。

实验设计

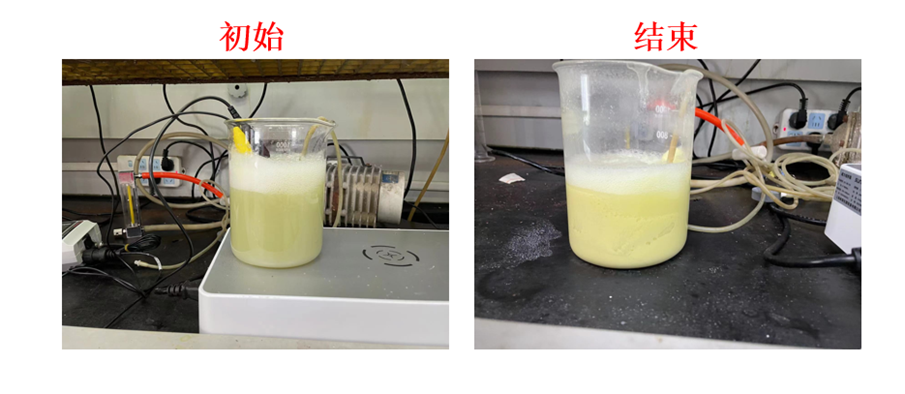

实验装置如下图所示:废水经芬顿预处理后进行抽滤,取清液用石灰水调整 pH 至 11.5 左右,再使用气泵进行曝气,目标气液比为 3000:1,曝气时间为 5 h(根据设定的气液比和废水体积,计算得出所需曝气强度为 6.5 L/min)。实验过程中,每隔 30 min 取样测定氨氮浓度,并实时监测并维持 pH 值在 11.5 左右。

分析方法

氨氮浓度的测定参考《水质 氨氮的测定 纳氏试剂分光光度法》(HJ 535—2009),pH 值使用 Thermo Scientific 手持 pH 计进行实时监测。

吹脱模型

为了描述吹脱过程中氨氮随时间变化的关系,本实验引用了前面推导的氨氮吹脱模型:

结果与讨论

氨氮吹脱效率

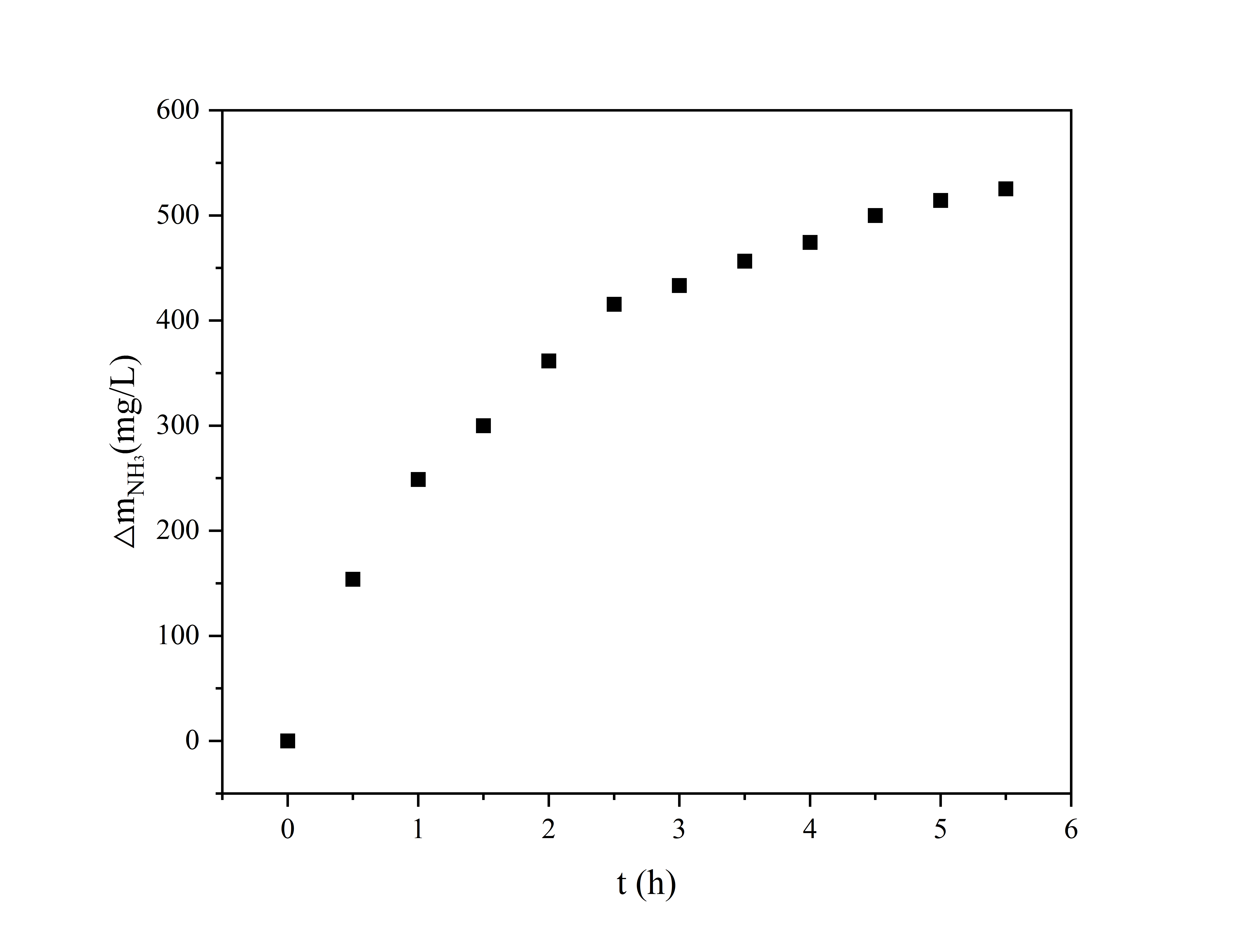

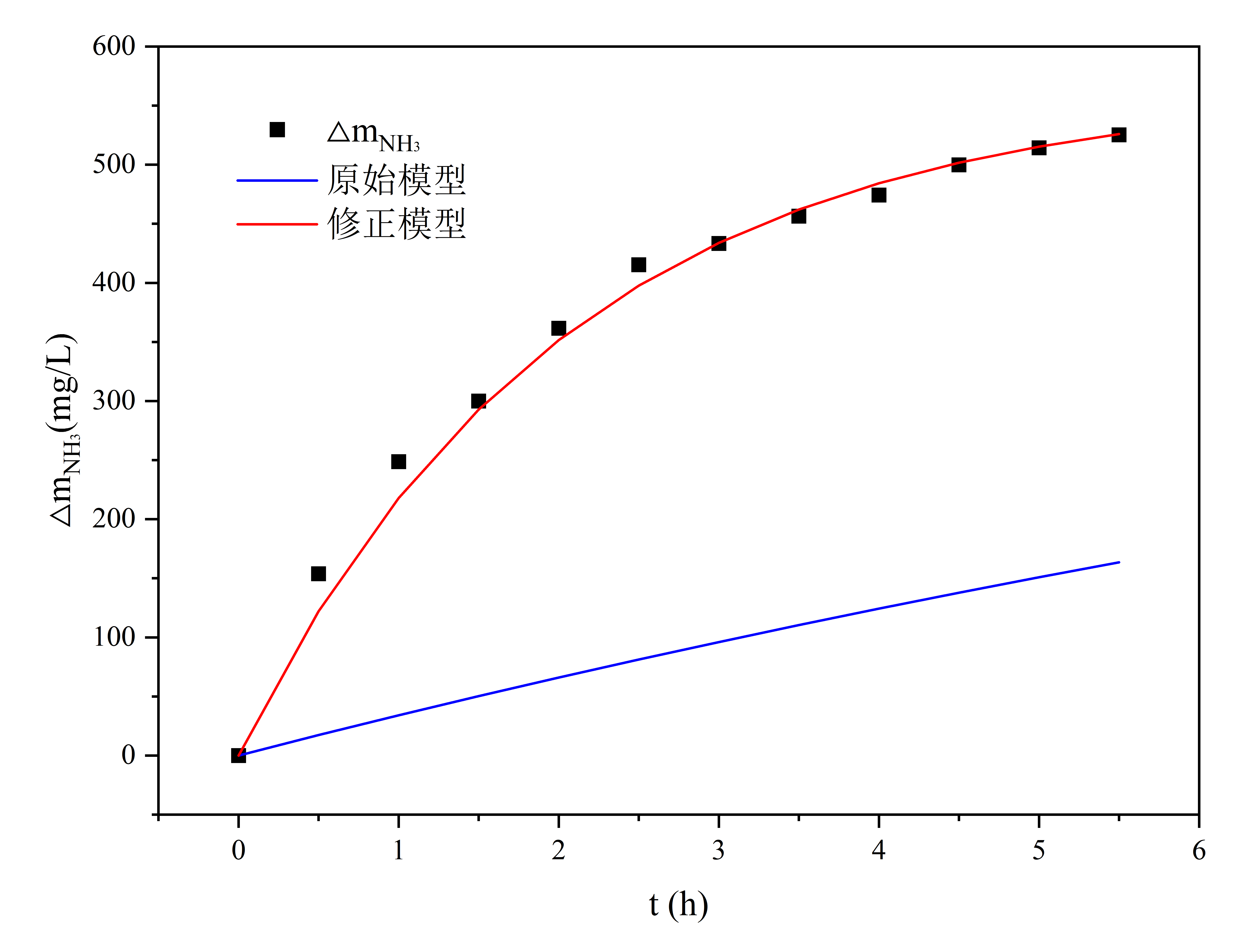

以气液比 3000:1 进行曝气吹脱后,氨氮吹出量 如下图所示。

从上图中可以看出,氨氮吹脱效果显著。经过 5.5 h 的曝气,氨氮吹出量达到 525.3 mg/L,去除率为 93.04 %,水样温度由 27 ℃ 降至 22 ℃。此外,在曝气结束后观察到烧杯内壁形成明显的碳酸钙沉淀,可能与高 pH 条件下钙离子和碳酸根离子的结合有关。水样体积减少至 500 mL。扣除每次测定氨氮所取样的量(共 60 mL),实际吹脱消耗水量为 110 mL。

吹脱模型模拟

根据氨氮吹脱模型,代入水样体积 670 mL、曝气强度 6.5 L/min、氨氮初始浓度 564.62 mg/L、曝气时间 5.5 h 等参数进行模拟,又因为总传质系数 与多因素相关而采用文献中常用的默认参数(),具体模拟结果如下图所示,可以看出采用初始参数模拟的结果与实际实验结果存在较大偏差。

通过分析氨氮吹脱模型的具体公式,我们认为总传质系数 可能是造成偏差的主要原因。因此,对 值进行调整后再次进行模拟,最终将 调整为 ,模拟结果仍有上图所示。可以看出参数修改后,模拟的氨氮吹出量与实际实验结果基本吻合,表明该模型具有一定的准确性。然而,直接修改参数的普适性仍存疑,需要进一步实验验证。不过目前看来,在实际应用中,如果无法准确计算模型参数,可以先进行实验进行参数校正,然后根据校正后的参数进行模拟计算,以提高模型的预测精度。

中试工艺优化研究——化学镍废水氨氮吹脱的工程化验证

实验目的

本研究基于某工业园区化学镍水母液,开展中试规模氨氮吹脱实验,重点探究以下内容:①稀释倍数(初始氨氮浓度)对吹脱效率的影响;②液碱与石灰作为碱源的经济性与适用性;③工艺参数与传质模型的匹配性验证。

材料与方法

实验材料

实验水样取自某污水处理厂化学镍调节池,经稀释后待处理,其氨氮浓度约为 1224.71–3815.53 mg/L。调节 pH 使用 10%-15% 石灰水、30% 液碱或 10%–15% 稀盐酸,均取自污水处理厂现场。

实验设计

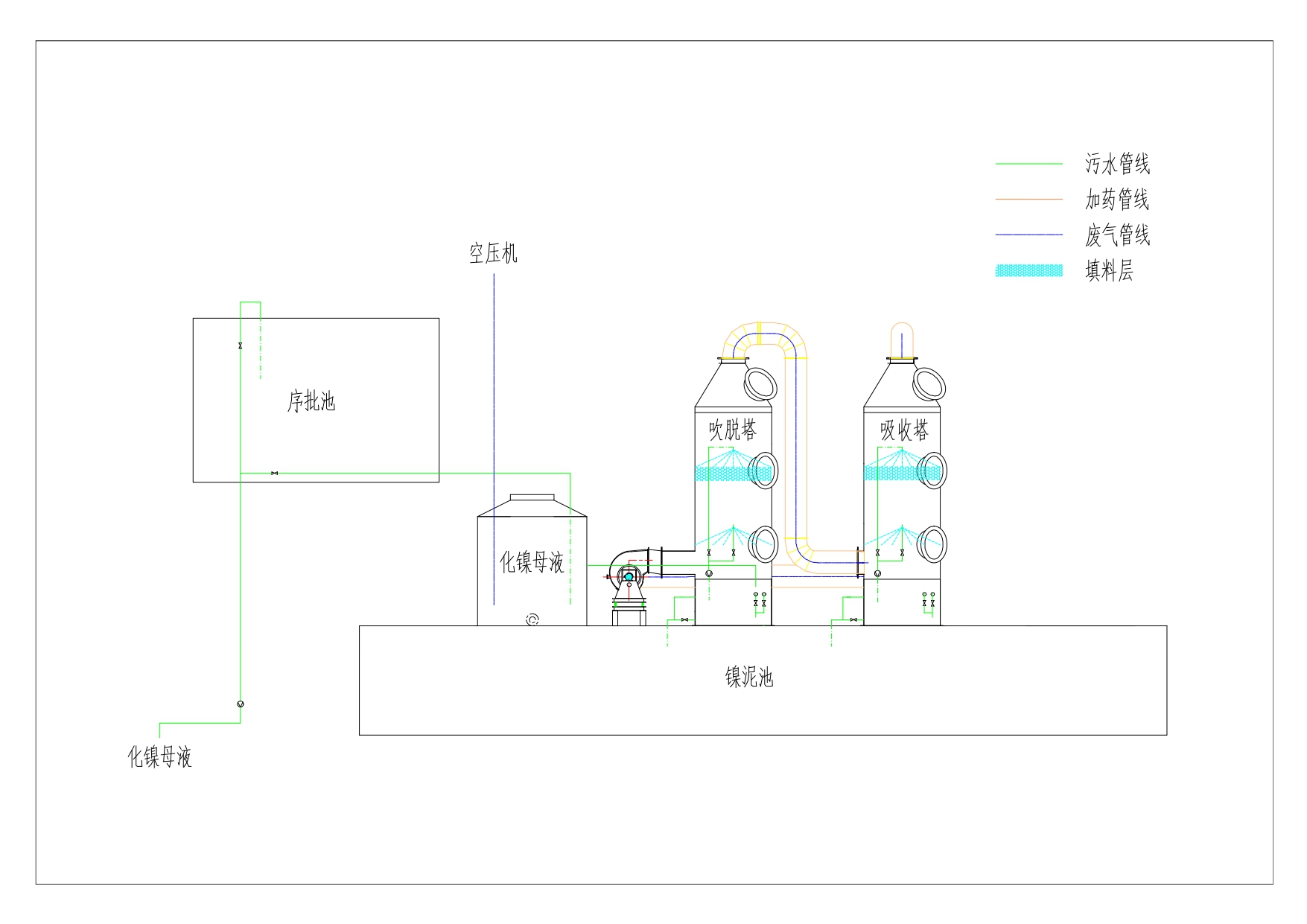

中试装置由吹脱塔、吸收塔及循环系统等组成:最左侧是 1 吨的吨桶,用于存放化学镍水母液。中间设有一个开口,通过该管路可以将母液注入右侧的吹脱塔底部水池。同时在水池中手动添加液碱,以调节 pH 值至 11 以上。母液通过循环泵提升至填料层上层,自上而下流动。风机吸入的空气从吹脱塔底部向上吹送,在填料表面进行气液交换,使废水中的氨氮转移至空气中。此时,带有氨氮的空气从吹脱塔顶端排出,进入吸收塔底部并向上流动。在吸收塔中,这些空气与被提升至上方并向下流动的稀盐酸进行气液交换,使稀盐酸吸收空气中的氨氮。经过这一系列过程,空气通过管道再次回到风机,进行下一轮循环,从而有效避免了二次污染。

分析方法

氨氮浓度的测定参考《水质 氨氮的测定 纳氏试剂分光光度法》(HJ 535—2009),pH 值使用齐威 PHB-4 手持 pH 计进行监测。

吹脱模型

为了描述吹脱过程中氨氮随时间变化的关系,本实验引用了前面推导的氨氮吹脱模型:

结果与讨论

氨氮吹脱效率

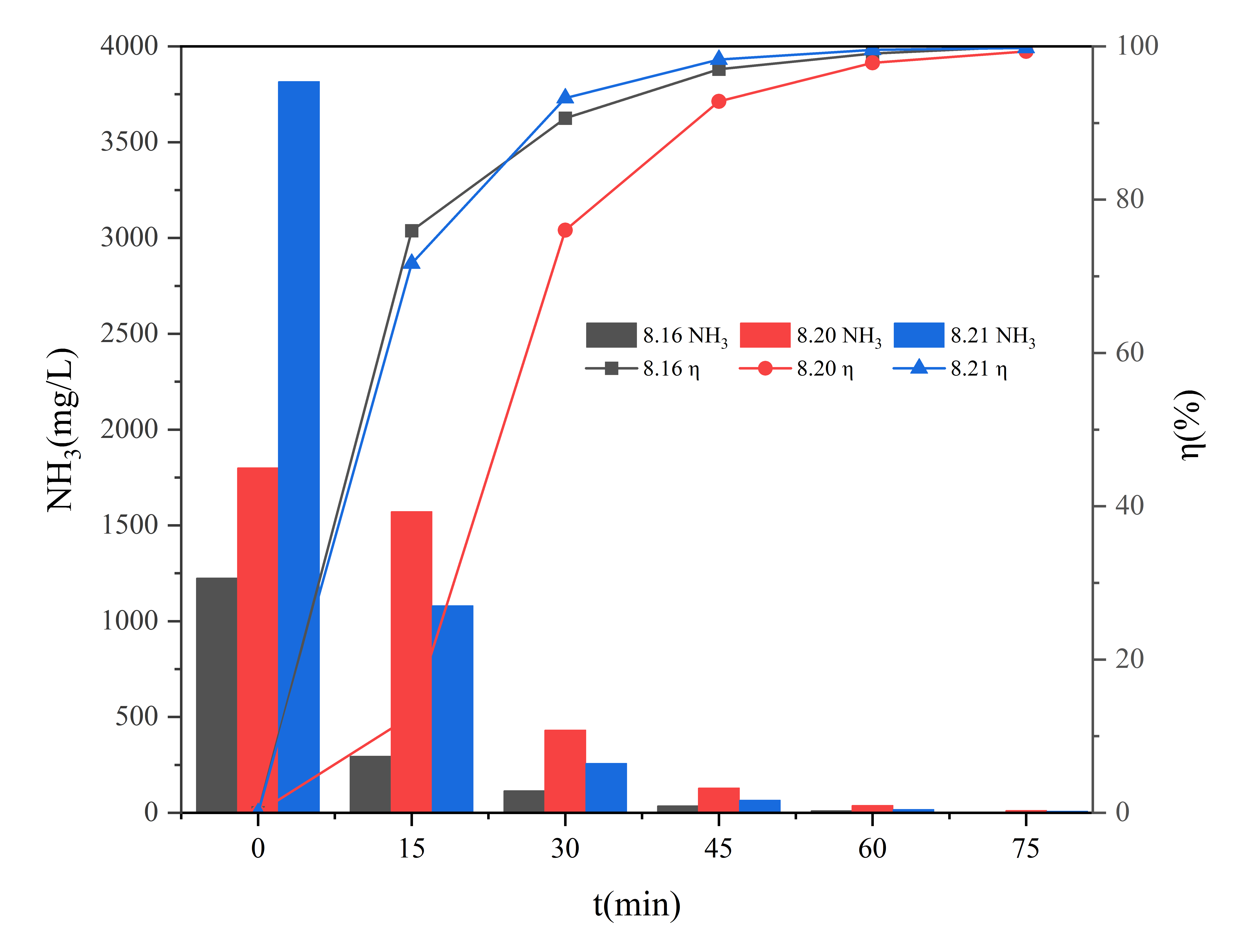

在实验开始前,我们预先在吹脱塔中投加好需要处理的化学镍水母液,并在吸收塔中投加吸收氨氮所需要的稀盐酸,开启风机和循环泵进行设备预热。以吹脱塔中投加液碱或石灰水为 0 时刻,每隔 15 min 取样测定,共持续 75 min。2024-08-16、2024-08-20 和 2024-08-22 三次实验的结果如下图所示。

由于吹脱塔内废水体积是固定的,时间的增加同样表示气液比的增大。从上图中可以看出,初始氨氮浓度的不同并不会显著影响氨氮吹脱的效率,特别是 2024-08-16 和 2024-08-22 两组的氨氮吹脱趋势几乎一致,氨氮去除率均随着时间的增加(气液比的增大)而先快速升高后缓慢提升至 100%。此外,不同于 2024-08-16 和 2024-08-22 用液碱调节化学镍水母液的 pH,2024-08-20 替换成石灰水进行 pH 调节,由于初始时未预估好投加量,导致 15 min 后 pH 仅为 8.32,仅有少量氨氮被吹脱出来,说明氨氮吹脱的最大限制因素是 pH 值。随后增加石灰水的投加量后,氨氮吹脱效率快速提升,在 60 min 时效率高达 97.85 %,因此我们推测如果一开始就保持 pH 足够高(比如大于 12),不论碱度由石灰水还是液碱提供,都不会影响氨氮的吹脱效率。因此,现场可以使用石灰水来降低成本,但同时由于化学镍水中含有总磷等污染物,会和石灰结合生成沉淀,从而影响吹脱塔的结垢等问题,未来实际应用中需要进行权衡。

吹脱模型模拟

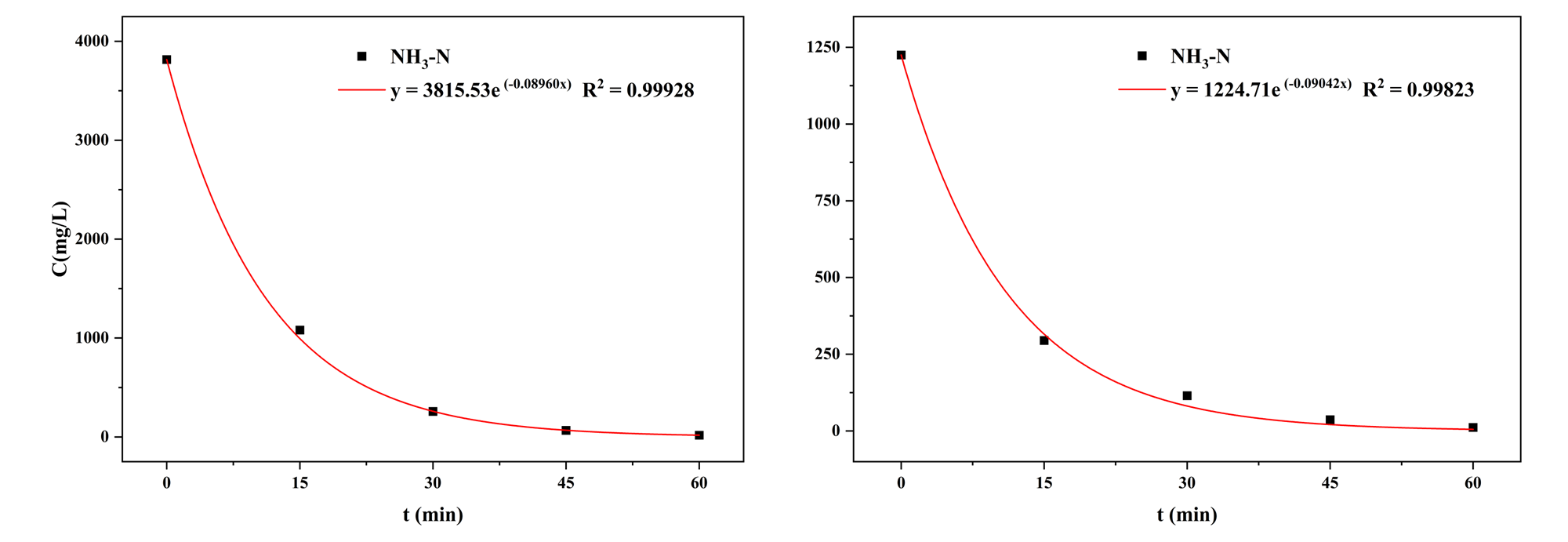

通过构建以时间为横坐标、氨氮浓度为纵坐标的图表,我们可以直观地展示氨氮浓度随时间(气液比)的变化情况。具体而言,将 2024-08-16 和 2024-08-22 的实验数据纳入分析,得到的图表显示氨氮浓度随时间的增加呈现出先快速下降后缓慢降低的趋势,如下图所示。

进一步地,利用 Origin 软件进行指数拟合,可以得到该中试设备的氨氮吹脱模型。从上图中的结果可知,模型拟合程度较高( > 0.998),说明用氨氮吹脱模型指导实际应用是可行的。另外,两次实验所得的总传质系数相近,这在一定程度上解释了为何初始氨氮浓度对于同一设备氨氮吹脱效率的影响相对有限。

结论

本研究基于双膜理论构建了氨氮吹脱动力学模型,并通过小试与中试实验验证了其在高氨氮废水处理中的适用性,得出以下主要结论:

-

模型有效性验证 简化后的氨氮吹脱动力学模型()在小试与中试实验中均表现出较高的预测精度,拟合度 ,表明模型可有效指导工艺参数优化。

-

关键工艺参数影响 pH 值是氨氮吹脱的核心控制因素,当 pH 高于 11 时,游离氨()占比接近饱和(> 98 %),此时吹脱效率对温度的敏感性显著降低。中试实验也验证了这一点,pH 不足(如 8.32)会导致去除率骤降至 3% 以下,而快速回调 pH 至 11 以上后,效率可恢复至 97.85%。此外,曝气时间(气液比)也是氨氮吹脱的重要影响因素,其增加能显著提升氨氮的去除率。小试中气液比为 3000:1 时去除率达 93.04%,中试中气液比为 13333:1 时去除率超 99%,验证了高气液比对传质推动力的强化作用。最后,液碱与石灰均可实现高效 pH 调控,但需权衡经济性与工程风险。石灰成本较低但可能引发结垢(尤其在含磷废水处理中),液碱响应更快但成本较高,需根据水质特性优化选择。

-

工程应用价值 该吹脱模型为高氨氮废水(如化学镍废水)处理提供了理论工具:通过传质系数()量化气液传质效率,可指导吹脱/吸收设备的设计与运行(如风机选型、填料类型选择等);揭示了「pH 阈值控制 - 气液比匹配 - 碱源经济性」协同调控机制,为降低药剂成本与能耗提供路径。

-

局限性与展望 本研究未考察长期运行中结垢对传质效率的影响及模型参数的动态变化,也未能拓展模型在低温、高盐等复杂水质场景中的适用性验证,这些问题有待未来进一步研究。

综上,本研究构建的氨氮吹脱动力学模型兼具理论创新与工程实践价值,为高氨氮废水处理工艺的精准设计与高效运行提供了科学支撑。

参考文献

[1] 孙华, 沈哲敏. 吹脱法去除氨氮的模型研究[J]. 环境科学与技术, 2009, 32(8): 84–87. [2] 王煦清, 严圣林, 朱礼涛, 张希宝, 罗正鸿. 填料塔中有机胺吸收CO2气液传质的研究进展[J]. 化工学报, 2023, 74(1): 237-256. [3] 李伦, 王宏伟. 吹脱塔在城市污水处理厂中的应用[J]. 中国给水排水, 2006, 17(22): 92–95.