1. 背景介绍

1.1 化学镍水处理的难点

化学镀镍废水产生于镀液和零部件清洗水,含有镍和磷。但与一般含磷废水不同,化学镀镍废水中磷多为次磷和亚磷,其中亚磷能通过投加钙盐或铁盐形成沉淀而被去除,但次磷却难以形成沉淀。此外,化学镀镍废水中的镍离子与乳酸等络合剂会形成络合形态镍,而络合镍在加碱的情况下难以沉淀去除。

1.2 厂站常用工艺——次氯酸钠氧化法+石灰沉淀法

次氯酸钠是一种强氧化剂,能将次磷和亚磷氧化成正磷,同时将废水中的络合镍转变为离子镍。正磷和钙离子能生成磷酸钙沉淀,镍离子和氢氧根可形成氢氧化镍沉淀,并通过去除沉淀的方式使废水中总磷和镍达标。然而该方法存在药剂用量大,磷泥和镍泥不能分离等缺点。

2. 芬顿工艺

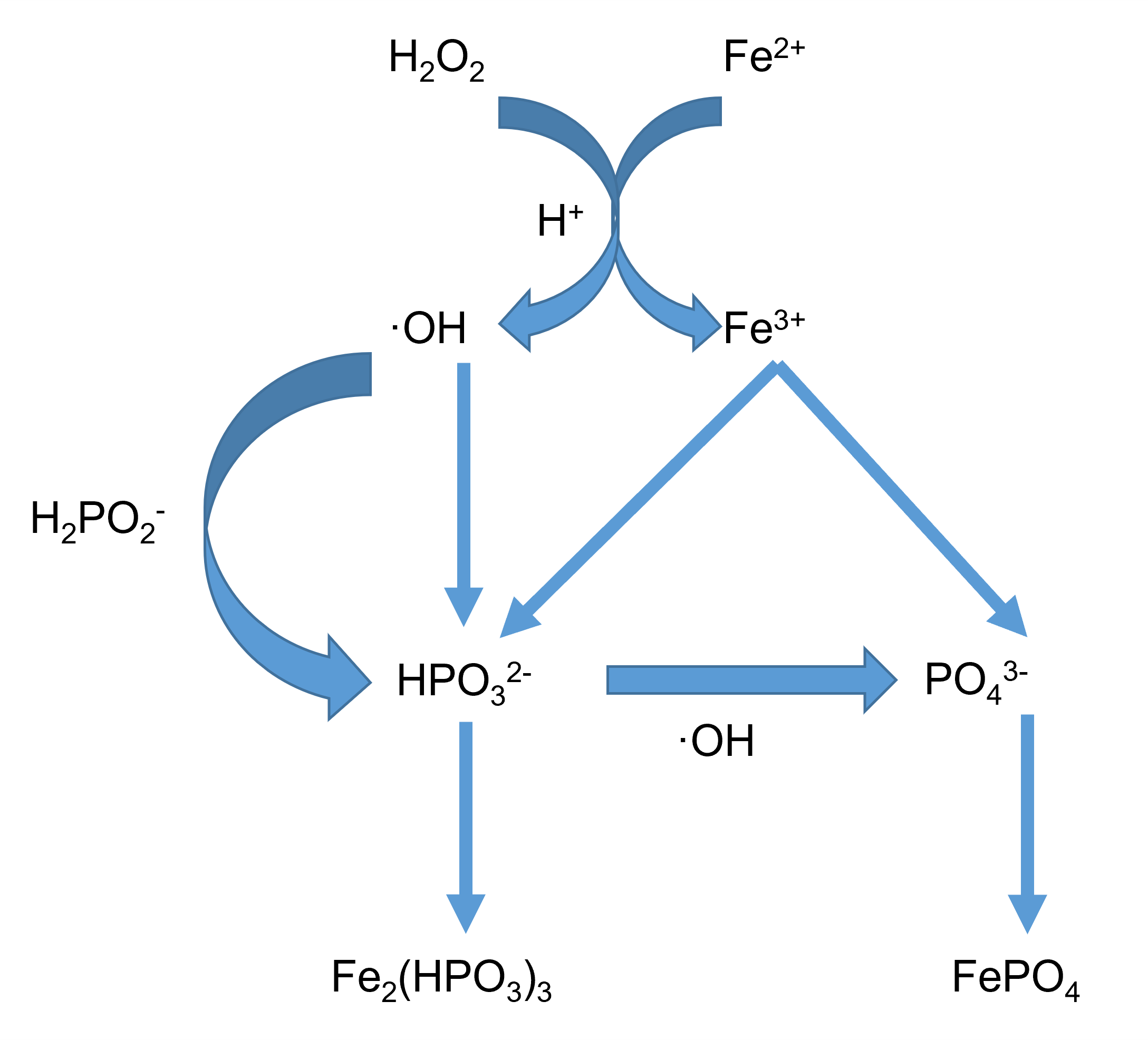

2.1 芬顿工艺处理化学镍水的基本原理

2.2 芬顿类型

| 芬顿 | 电芬顿 | |

|---|---|---|

| 来源 | 电解铁 | |

| 优点 | 反应时间短,操作方便 | 产泥少,操作可控,控制条件简单 |

| 缺点 | 产泥量大,控制条件复杂 | 反应时间长、需定时补酸、能耗高 |

3. 实验探究

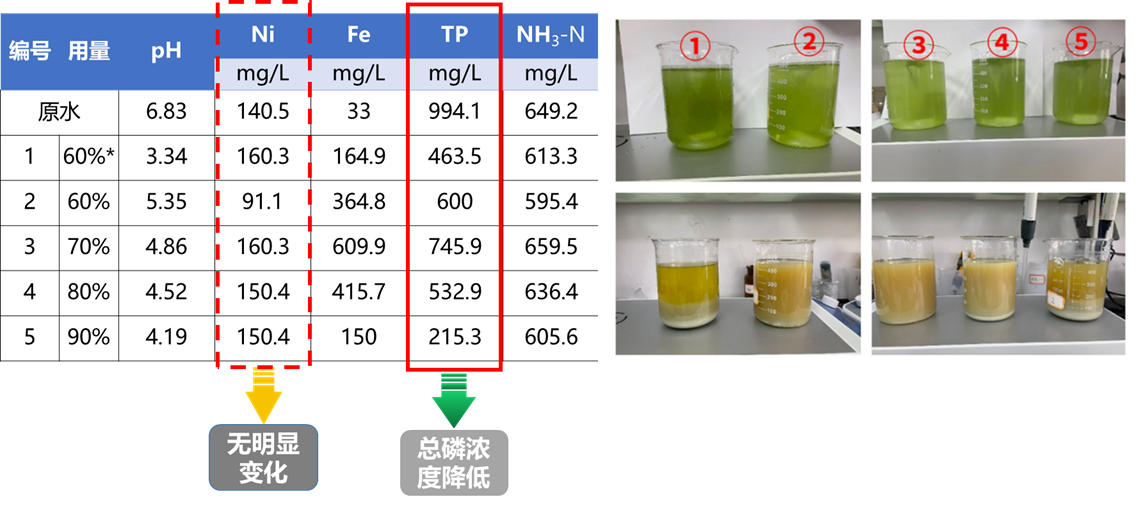

3.1 电芬顿工艺

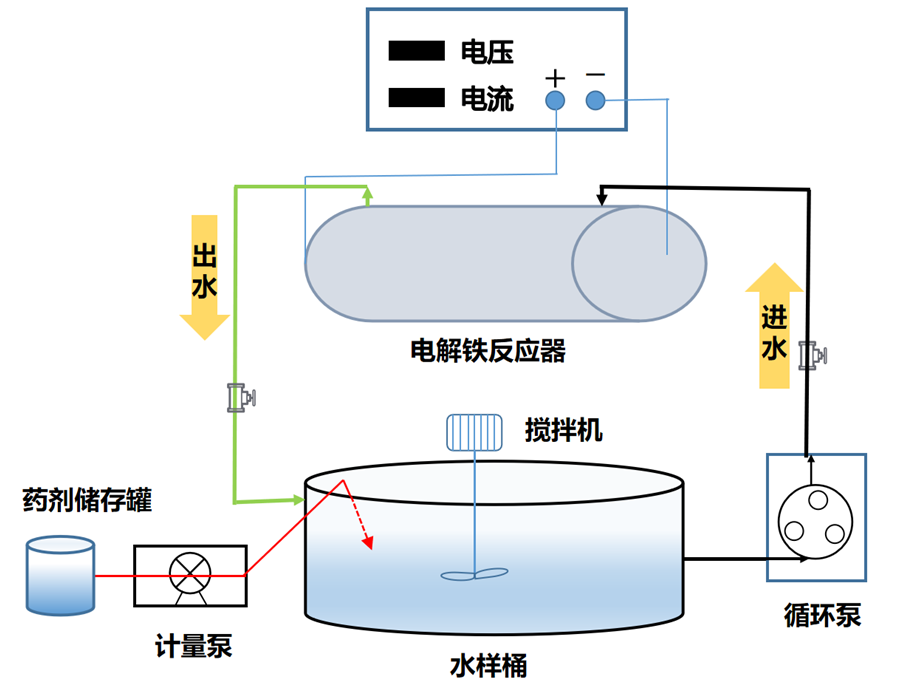

3.1.1 中试流程

- 反应方式:牺牲阳极,外加;

- 影响因素:pH、电流、电解时长。

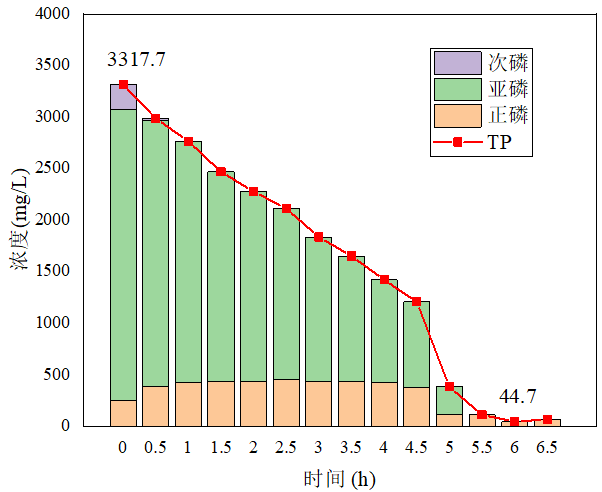

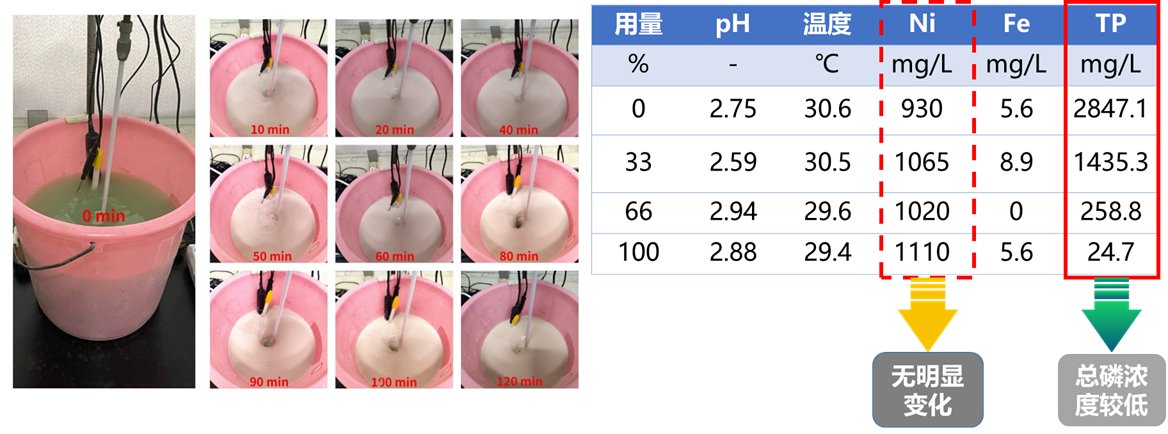

3.1.2 反应现象

3.1.3 处理结果

- 次磷被快速氧化;

- 总磷去除效果好;

- 镍浓度无明显变化。

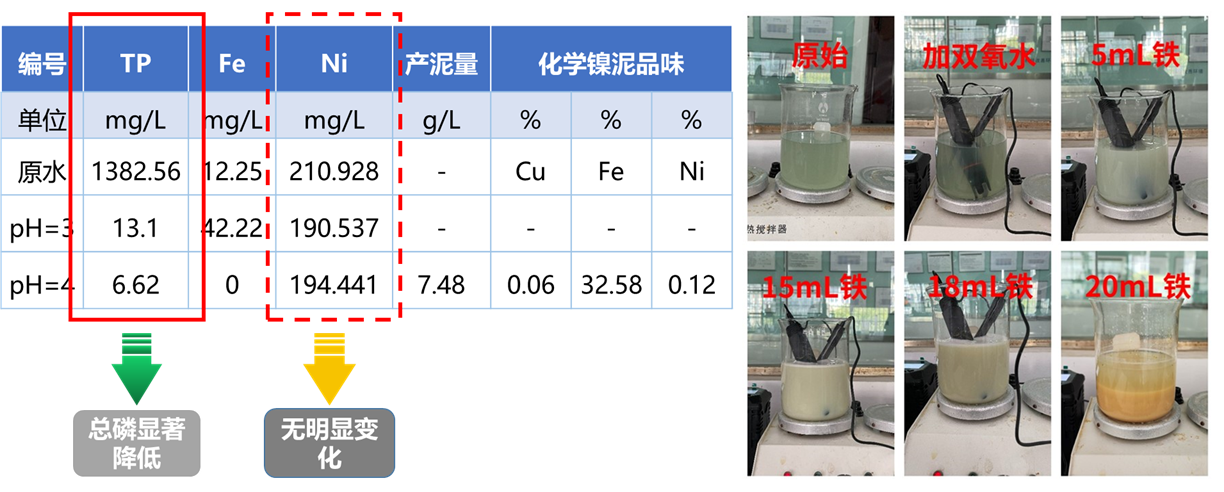

3.2 芬顿工艺

3.2.1 亚铁用量

3.2.2 反应pH

3.2.3 沉淀pH

4. 案例分享

4.1 鄞州B区序批式芬顿工艺处理化学镍水

| 指标 | pH | TP | Ni | 氨氮 |

|---|---|---|---|---|

| 原水 | 6.17 | 4353 | 1264 | 38 |

| 出水 | 4.89 | 240 | 1082 | 31.3 |

|

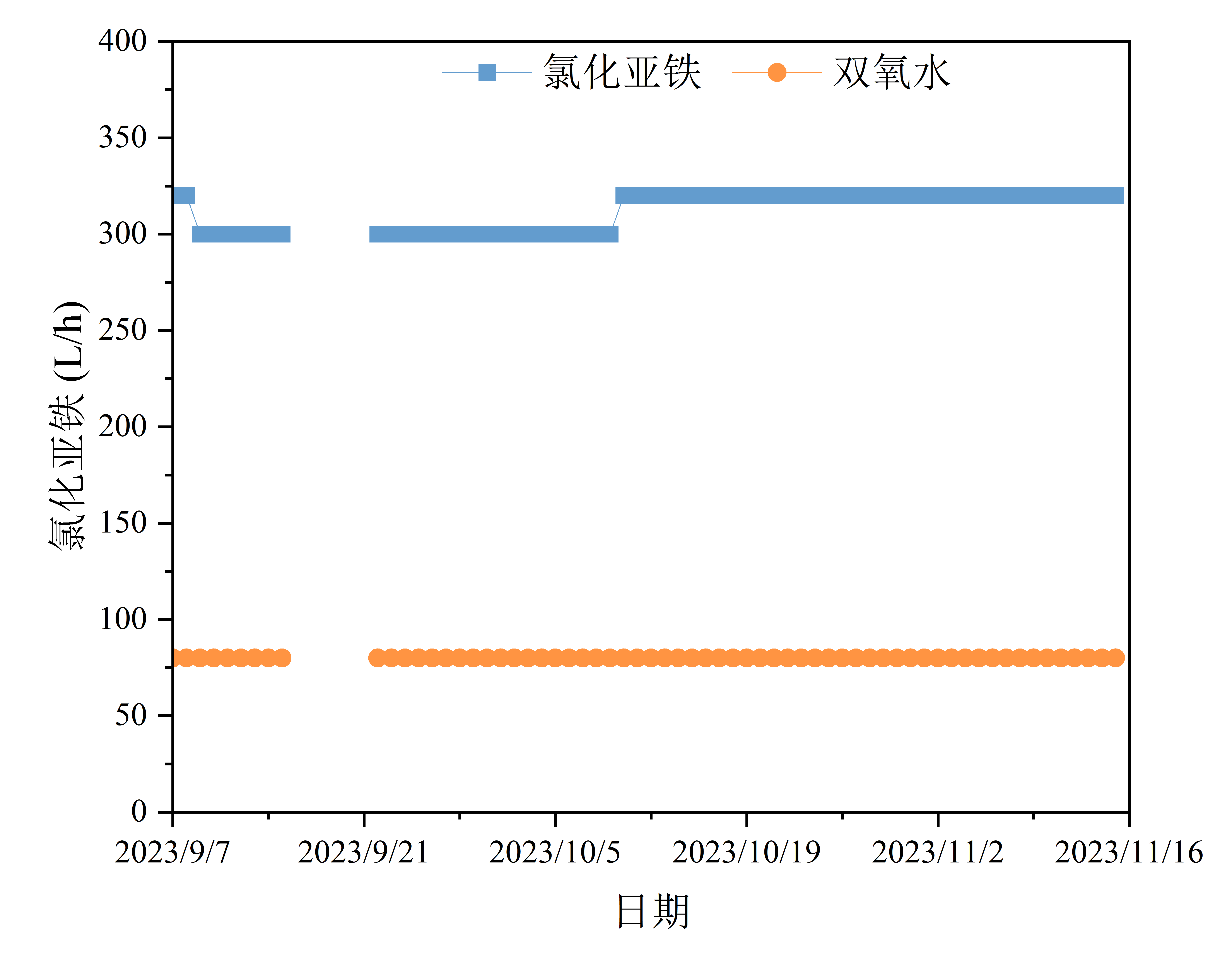

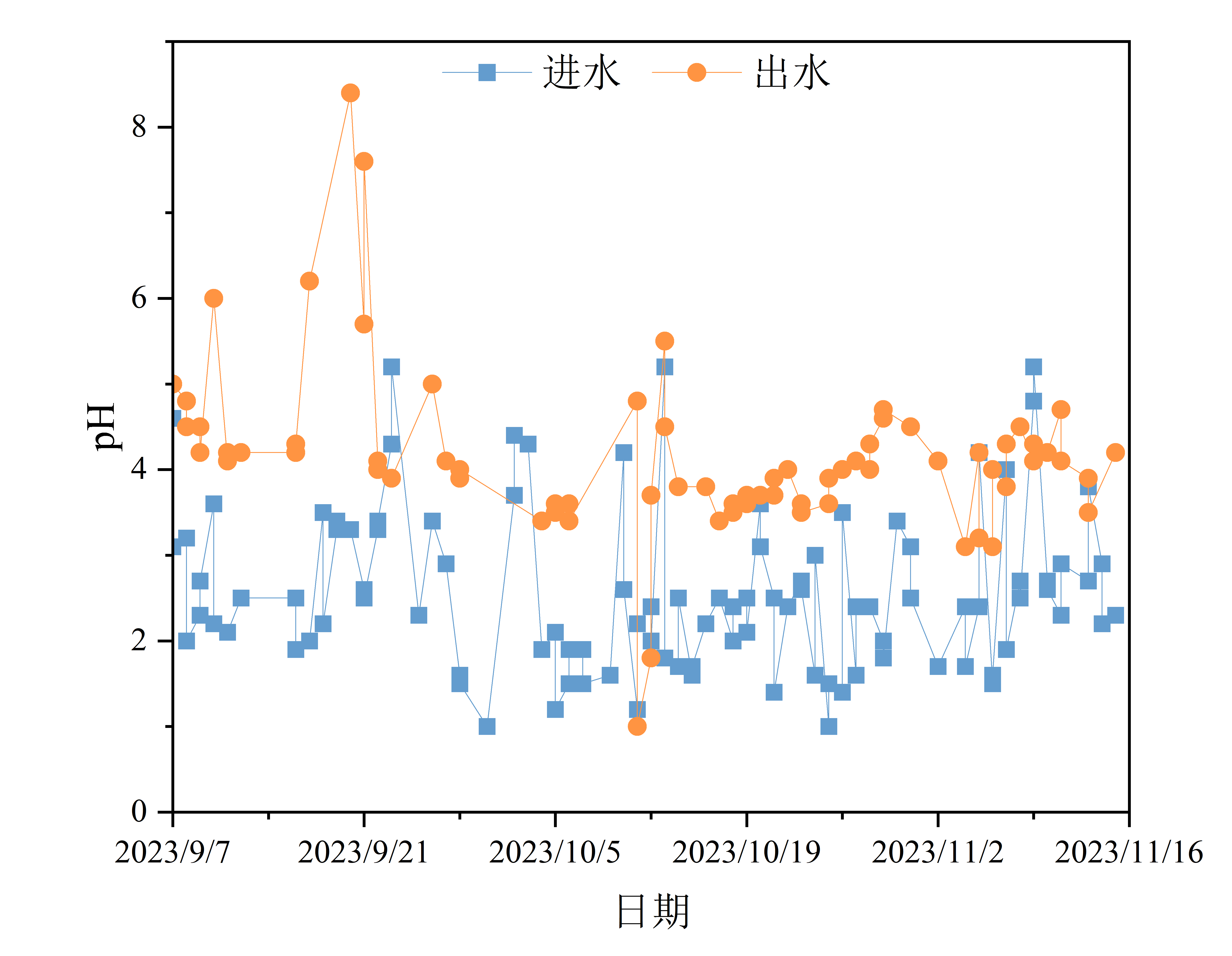

4.2 温州后京连续式芬顿工艺处理化学镍水

4.2.1 调试过程

4.2.2 加药及水质变化情况

| 指标 | TP(次钠) | 正磷(次钠) |

|---|---|---|

| 最大值 | 237 | 115 |

| 最小值 | 2.8 | 0.01 |

| 平均值 | 66.275 | 7.425 |

| 指标 | TP(芬顿) | 正磷(芬顿) |

|---|---|---|

| 最大值 | 144 | 90 |

| 最小值 | 2.26 | 0.001 |

| 平均值 | 20.737 | 3.058 |

| 注:次钠工艺时间为3.26-8.25,芬顿工艺时间为9.7-12.6。 |

4.2.3 吨水成本

| 工艺 | 次钠 | 双氧水 | 氯化亚铁 |

|---|---|---|---|

| 次钠工艺 | 40 | 0 | 0 |

| 芬顿工艺 | 0 | 18.67 | 8.05 |

5. 总结与展望

5.1 总结

通过对芬顿工艺在处理化学镍水中的应用进行深入研究和实验,我们得出了以下重要结论:

- 高效去除: 芬顿工艺在不同条件下展现出对化学镍水中总磷和络合镍的高效去除能力,出水能满足厂站的要求。

- 实际应用效果显著: 在鄞州B区和后京的调试中,成功将芬顿工艺应用于实际处理化学镍水的工业场景,取得了明显的水质改善效果,有效降低了污染物浓度。

- 经济效益可观: 与传统次钠方法相比,芬顿工艺不仅在处理效果上更为出色,而且具有显著的经济效益,包括成本降低和排泥费用的减少。

5.2 展望

利用图像识别技术控制亚铁和双氧水的投加,进一步节省成本。

6. One More Thing

6.1 氨氮吹脱

氨氮在pH值大于10 时,主要以氨气的形式存在,通过加强与空气接触,可有效去除水中氨氮。

氨氮吹脱工艺操作简单,去除率高,很适合厂站处理化学镍水中的氨氮,以代替次钠工艺。

氨氮在pH值大于10 时,主要以氨气的形式存在,通过加强与空气接触,可有效去除水中氨氮。

氨氮吹脱工艺操作简单,去除率高,很适合厂站处理化学镍水中的氨氮,以代替次钠工艺。