省流版(DeepSeek)

本系列实验系统地探究了华信化学镍水废水处理工艺的优化方案,主要围绕采用芬顿工艺对化学镍水进行预处理的可行性及其对后续镍水处理的影响展开。

- 芬顿预处理化学镍水的可行性验证

- 采用芬顿工艺可高效去除化学镍水中总磷(TP),在微过量的条件下可以做到 18.9 mg/L;

- 过量(1.1 倍)芬顿试剂(亚铁+双氧水)可改善絮凝效果,但需控制反应pH(避免pH过低导致铁磷沉淀竞争),否则影响除磷效率(如①组因废酸pH过低致TP残留136.5 mg/L)。

- 污泥减量与资源化效益显著

- 氯化亚铁作为亚铁源在全流程中污泥总量最低(5.49 g/1000 mL),且镍泥品位最高(10.35%),较现有碱性吹脱工艺减量约 11%,显著减少污泥处置成本;

- 一级沉淀阶段(pH 9.5)生成的氢氧化镍污泥品位达 26%~32%,具备高回收价值。

- 次钠深度处理保障出水达标

- 按 1.1 倍理论量投加次钠(以氨氮为基准)可有效去除混合废水中的氨氮(出水<5.72 mg/L)、总磷(<25.7 mg/L)及镍(<0.08 mg/L);

- 不同预处理路径(①-④组)均未影响二级处理效果,验证芬顿工艺和次钠工艺的兼容性。

- 现有关键问题与优化方向

- 药剂纯度影响:工业氯化亚铁固体纯度不足导致该组化学镍水出水总磷偏高;

- 废酸源优化:含氯化亚铁的废酸因酸度过高增加石灰用量,需协同厂家调整酸度或提高亚铁浓度;

- 污泥分质回收:建议分开处置化学镍水磷泥与高品位镍泥,最大化资源价值。

芬顿除磷

实验目的

本实验旨在对比不同亚铁源(含氯化亚铁的废酸、工业氯化亚铁固体、工业硫酸亚铁固体)的芬顿法及碱性曝气吹脱法处理化学镍废水的效果,重点评估其对总磷、氨氮和镍的去除效率、污泥产量与性质(如沉降性、脱水性)的影响,以明确最优药剂选择、关键操作条件(如 pH 控制)及工艺优劣,为现场化学镍水处理工艺的优化与污泥减量化提供依据。

实验材料

-

化学镍水:于 2025 年 4 月 23 日取自华信化学镍水调节池;

-

亚铁:含氯化亚铁的废酸溶液、工业硫酸亚铁固体、工业氯化亚铁固体均取自华信现场;

-

双氧水:取自华信现场,浓度约为 26%;

-

石灰:实验人员自制,浓度约为 200g/L;

-

PAM:取自华信化验室,浓度未知。

实验方法

- 总磷:参考《水质 总磷的测定 钼酸铵分光光度法》(GB 11893-1989)测定;

- 氨氮:参考《水质 氨氮的测定 纳氏试剂分光光度法》(HJ 535-2009)测定;

- 镍:参考《水质 镍的测定 火焰原子吸收分光光度法》(GB/T 11912-1989)测定;

- pH:使用雷磁的 YHBJ-262 型便携式 pH/ORP 计测定。

实验内容

取 3 个 500 mL 烧杯,均加入 500 mL 化学镍水原水,分别标记为 ①、②、③ 组。其中,①–③ 组分别加入 1.1 倍理论量(摩尔比 TP:Fe = 1:1)的含有氯化亚铁的废酸、工业四水氯化亚铁固体和工业七水硫酸亚铁固体,随后投加 0.89 倍理论量(摩尔比 TP:H₂O₂ = 1:1.5)的双氧水进行反应。反应 30 分钟后,用石灰调节 pH 至 4~4.5 之间,再加入 PAM 进行絮凝沉淀,测定干污泥的质量及出水中的总磷、氨氮和镍的含量。

另取 1 个 500 mL 烧杯,加入 500 mL 化学镍水原水,标记为 ④ 组,调节 pH 至 12 以上,随后曝气 2.5 小时,再用石灰调节 pH 至 12 以上,继续曝气 1.5 小时,加入 PAM 进行絮凝,测定干污泥的质量及出水中的总磷、氨氮和镍的含量。

实验过程

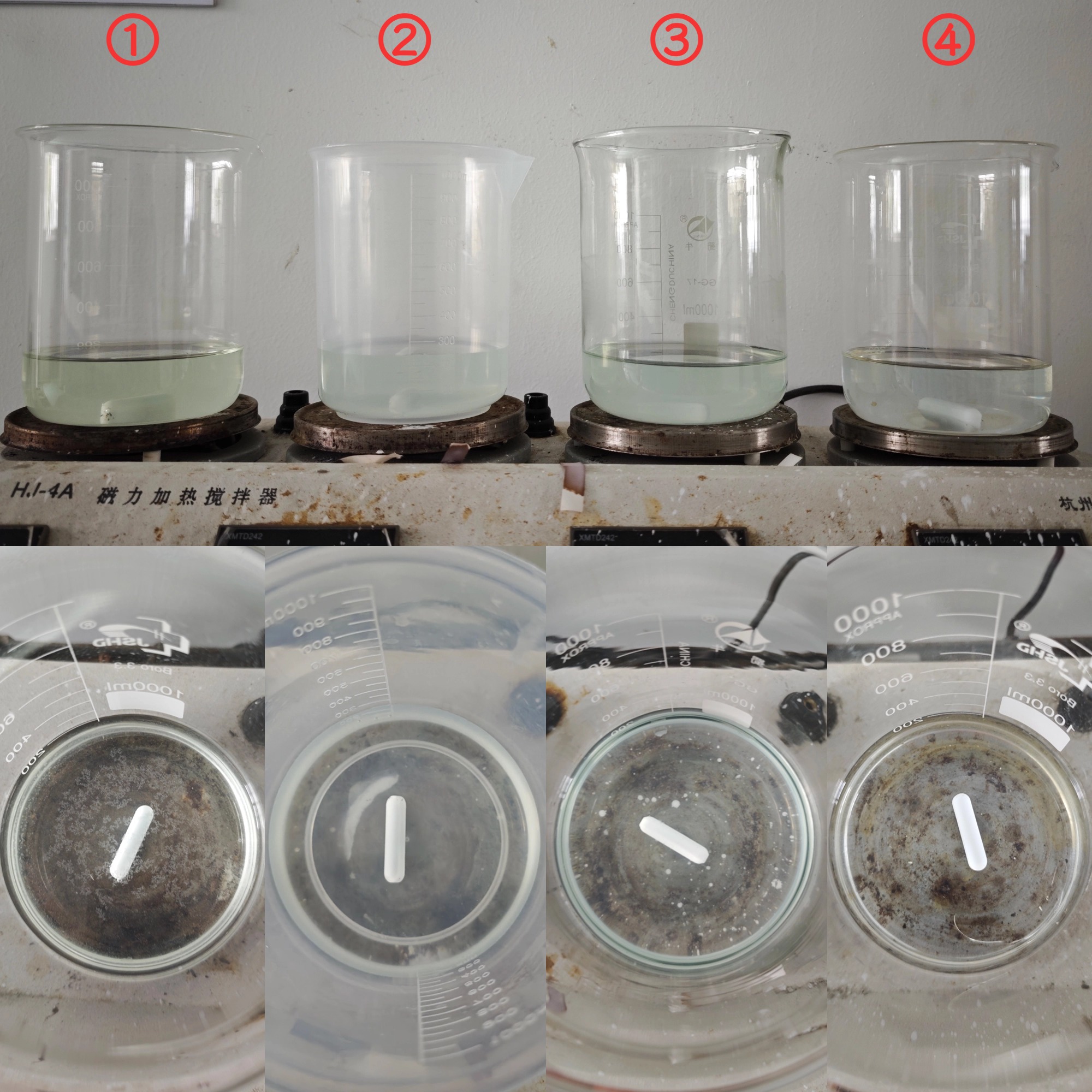

在实验过程中,各组别中药剂投加情况和 pH 变化情况见表 1,水样颜色变化及絮凝沉淀情况见图 1。

| 组别 | ① | ② | ③ | ④ |

|---|---|---|---|---|

| 初始水量 | 500 mL | 500 mL | 500 mL | 500 mL |

| 初始 pH | 4.25 | 4.24 | 4.24 | 4.27 |

| 亚铁 | 18 mL | 8.3439 g | 11.6438 g | |

| 双氧水 | 6.5 mL | 6.5 mL | 7 mL | |

| 反应 30 min后 pH | 0.26 | 1.35 | 1.07 | |

| 石灰 | 18 mL | 6.5 mL | 8 mL | 19.5 mL |

| 沉淀 pH | 4.36 | 4.45 | 4.25 | 10.91 |

| PAM | 4 | 2 | 4 | 2 |

首先,对于芬顿预处理的前三组水样,其沉淀的颜色各不相同。其中,① 组呈现明显的红褐色,这表明生成了大量的氢氧化铁。结合后续出水总磷偏高的情况可知,部分氢氧根与磷酸根竞争,优先和三价铁形成了沉淀。这可能是由于废酸本身的酸度过高,导致实验结束时 pH 极低,在回调至沉淀 pH 时,三价铁优先与加入的氢氧根结合。② 组呈现明显的白色,这说明绝大部分沉淀为磷酸铁。结合后续出水总磷也偏高可知,实验人员认为所使用的氯化亚铁固体浓度偏低。③ 组呈现明显的米色,这可能是由于投加了过量的硫酸亚铁和双氧水,导致有氢氧化铁沉淀生成。但由于过量不多,其会与先沉淀的白色磷酸铁复合成米色。

其次,对于直接碱性条件下曝气吹脱的 ④ 组,其絮凝效果明显优于芬顿反应的 ①、②、③ 组,沉淀的沉降性能也更为优越。在实验人员进行抽滤过程中,明显感觉到 ④ 组的污泥抽滤后含水量极低且较为坚硬,而 ①、②、③ 组的污泥含水率极高且质地特别松软。因此,在现场化学镍水工艺改造时,需要特别注意这些差异。

结果与讨论

实验结果如下表 2 所示:

| 化学镍水 | 1099.5 | 2320 | 292 | ||

| ① | 493 | 6.8903 | 956.5 | 136.5 | 278 |

| ② | 480 | 5.5639 | 912 | 301 | 237 |

| ③ | 480 | 8.7429 | 930 | 18.925 | 264 |

| ④ | 524 | 5.0035 | 140 | 671 | 45.8 |

从表 2 中可以看出,尽管本次实验投加了过量的亚铁和双氧水,但前三组中出水中总磷浓度差异较大。其中,③ 组硫酸亚铁组出水总磷最低,仅为 18.925 mg/L,与之前小试结果一致(足量芬顿能够基本完全去除化学镍水中的总磷);② 组中出水总磷浓度高达 301 mg/L,结合 4.9 实验结果,验证了所用四水硫化亚铁固体纯度偏低;① 组中出水总磷介于两者之间,约为 136.5 mg/L。实验人员认为这是由于沉淀的 pH 较高所致,因而将 pH 调整至 4 重新测定出水中总磷,结果为 87.5 mg/L,确实对总磷浓度有影响,但具体机制仍需进一步实验确认。

在之前的小试实验中,如果直接对化学镍水进行芬顿处理,投加芬顿试剂后(pH 保持在 3-5),若水样呈现棕色或红棕色(有大量氢氧化铁生成),此时可认为试剂过量且出水总磷很低(< 30 mg/L),因此该操作也被应用于实际运营过程中的控制点。从图 1 中可见,① 组水样污泥呈红褐色,但表 2 中该组出水总磷浓度相对较高。钱领导认为这可能与反应的 pH 有关:由于含氯化亚铁的废酸酸度较高,加之化学镍水芬顿处理本身会降低 pH,导致该水样反应结束后 pH 仅为 0.26,此时磷酸根与三价铁不会形成沉淀。在上调 pH 过程中,一部分三价铁先与氢氧根结合形成氢氧化铁沉淀,进而使最终出水总磷高于预期。因此,后续将设计实验,控制芬顿反应的 pH 对出水总磷的影响,以验证上述猜测。

对比前三组的干污泥质量可知,由于硫酸亚铁中的硫酸根会与石灰中的钙离子形成硫酸钙沉淀,导致 ③ 组的干污泥质量最高,并显著高于 ① 和 ② 组。前两组使用的亚铁源是氯化亚铁,氯离子不会与钙离子形成沉淀,因此显著减少了干污泥的质量。但由于 ① 组酸度高消耗了更多的石灰,其干污泥质量仍高于 ② 组。在实际运营过程中,这部分污泥的处置需要成本,因此我们希望产生的污泥量越少越好。基于上述结果,推荐使用氯化亚铁作为亚铁来源。然而,考虑到不同来源的氯化亚铁价格差异较大,最终的选择仍需综合其他因素进行考量。我们对 ④ 组模拟华信现有工艺进行处理,出水总磷浓度仍有 671 mg/L。假设这部分磷最终以磷酸钙的形式沉淀,那么用石灰去除总磷产生的干污泥约为 6.5 g。这个量比 ③ 组低,比 ② 组高,与 ① 组相近。这进一步说明,使用氯化亚铁作为亚铁源进行芬顿处理,对污泥具有减量化效果。

镍一预沉

实验目的

本实验基于化学镍水出水与镍水按比例 1:3 混合,通过调节 pH 至 9.5 并投加 PAM 进行絮凝沉淀,评估不同预处理工艺对混合废水中镍、总磷和氨氮的深度去除效果。

实验材料

- 化学镍水出水:取自前一个芬顿除磷实验抽滤后的滤液;

- 镍水:于 2025 年 4 月 24 日取自华信镍水调节池;

- 石灰:实验人员自制,浓度约为 200g/L;

- PAM:取自华信化验室,浓度未知。

实验方法

- 总磷:参考《水质 总磷的测定 钼酸铵分光光度法》(GB 11893-1989)测定;

- 氨氮:参考《水质 氨氮的测定 纳氏试剂分光光度法》(HJ 535-2009)测定;

- 镍:参考《水质 镍的测定 火焰原子吸收分光光度法》(GB/T 11912-1989)测定;

- pH:使用雷磁的 YHBJ-262 型便携式 pH/ORP 计测定。

实验内容

取前一个实验的滤液 250 mL 与 750 mL 镍水混合(按照体积比混合,化学镍水:镍水 = 1:3),依旧按照原有标记方法分别标记为 ①、②、③、④ 组。随后调节 pH 至 9.5 左右,再加入 PAM 进行絮凝沉淀,抽滤后测定干污泥的质量及出水中的总磷、氨氮和镍的含量。

实验过程

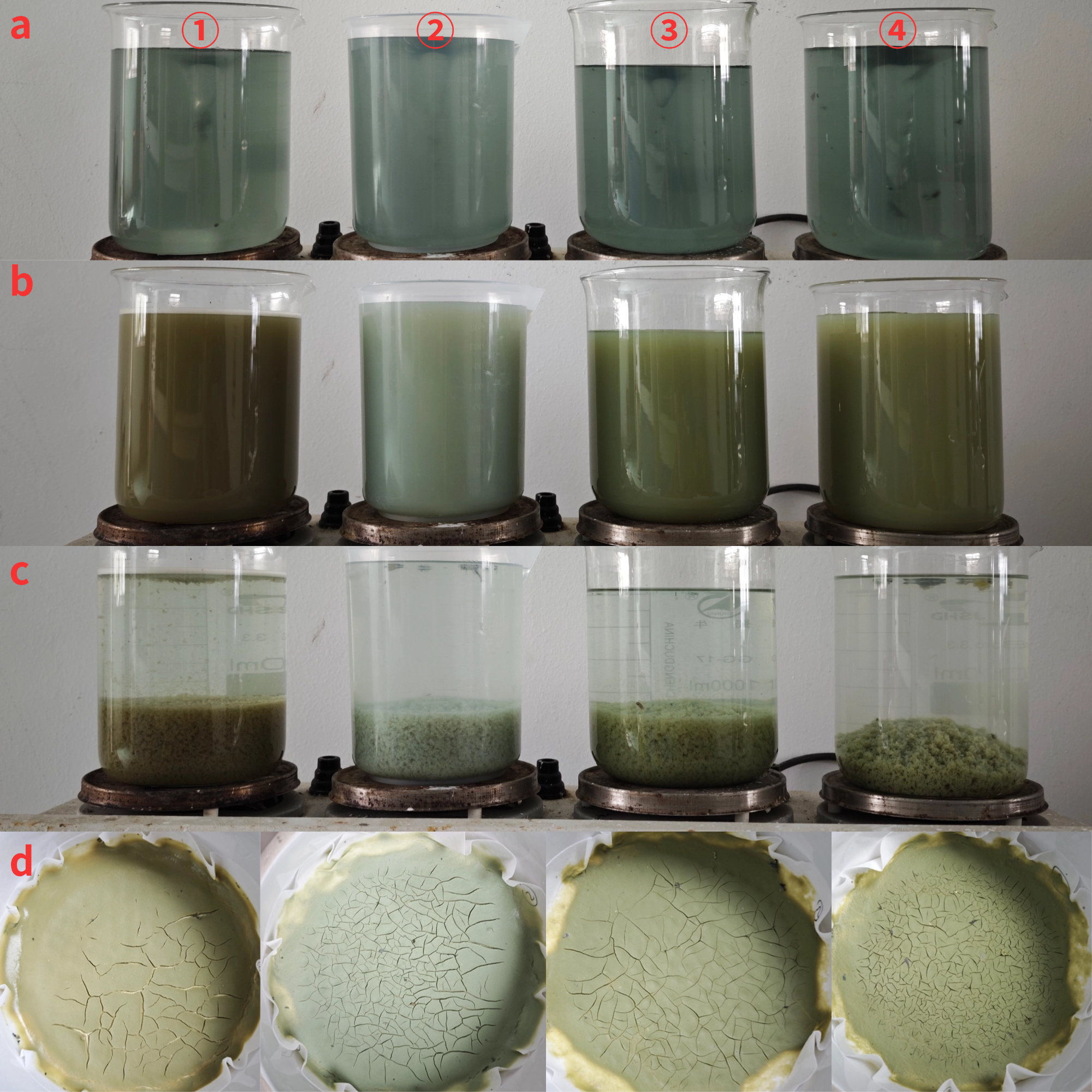

在实验过程中,各组别中药剂投加情况和 pH 变化情况见表 3,水样颜色变化及絮凝沉淀情况见图 3。

| 组别 | ① | ② | ③ | ④ |

|---|---|---|---|---|

| 化镍出水水量/mL | 250 | 250 | 250 | 250 |

| 镍水水量/mL | 750 | 750 | 750 | 750 |

| 混合 pH | 0.81 | 0.93 | 0.89 | 1.07 |

| 石灰/mL | 15 | 15 | 15 | 13 |

| 沉淀 pH | 9.51 | 9.5 | 9.48 | 9.86 |

| PAM/mL | 1 | 1 | 1 | 1 |

由于模拟废水中大部分水样均来自镍水,且镍水原水 pH 值小于 1,因此各组中调节 pH 至约 9.5 以形成沉淀所需的石灰用量相差不大,就 ④ 组化学镍水出水是碱性导致本实验少用了 2 ml 石灰。另外我们还可以看出,①、③和④组污泥的颜色均为墨绿色,可以看出氢氧化镍的占比很高,而②组中污泥颜色偏青色,结合该组进出水总磷变化可知,钙离子和磷酸根或亚磷酸根形成了白色沉淀,从而影响了最后污泥的颜色。

结果与讨论

实验结果如下表 4 所示:

| 镍水 | 116.5 | 167 | 679 | ||

| ① | 985 | 1.8916 | 247.5 | 87.1 | 37.3 |

| ② | 985 | 1.9635 | 268.5 | 69.25 | 56.6 |

| ③ | 990 | 1.6811 | 304 | 64.3 | 42.5 |

| ④ | 985 | 1.7583 | 79.9 | 222 | 19.3 |

从表 4 的进出水镍浓度差可以看出,模拟镍水中绝大部分镍是以游离态形式存在,可以通过投加石灰生成氢氧化镍的方式去除。因此,该阶段产生的污泥中镍的品位很高,若以干基计,约为 26%~32%,具有较高的资源化价值。本次实验将沉淀 pH 值调整至 9.5,相较于 2025 年 4 月 9 日的实验 pH 值更高,从结果来看,镍离子的沉淀效果更好,这可以为现场操作提供一定的参考。

此外,假设化学镍水出水中总磷浓度为 0,则混合后的模拟镍水初始总磷浓度约为 125.25 mg/L。实际上,化学镍水出水中仍含有一定浓度的总磷,但前三组一级出水中的总磷浓度约为 60~90 mg/L,显著低于 125.25 mg/L。这表明在上一阶段,化学镍水经过过量芬顿处理后,基本上已不存在次磷。特别是,②组进水总磷浓度达到 200 mg/L,经投加石灰沉淀后降至 69.25 mg/L,这也进一步验证了该组所用氯化亚铁纯度不足(如果纯度足够,进水总磷浓度就不会这么高)。

镍二次钠

实验目的

本实验通过对模拟镍水一级处理后的出水进行次钠氧化、除余氯和碱性沉淀等二级处理,探究不同化学镍水预处理方式(不同亚铁来源和投加量)对混合水样中氨氮、总磷、镍、铜、铬等污染物去除效果的影响。重点旨在验证芬顿预处理对后续镍水二级处理及污泥品味的影响,并为华信化学镍水处理工艺的优化提供数据支持。

本实验通过次氯酸钠氧化法对一级沉淀后的混合镍水进行二级深度处理,重点探究 1.1 倍理论量次钠对氨氮、总磷和镍的去除效能,同步评估不同预处理工艺对二级污泥性质与品位的影响,为化学镍水与镍水协同处理系统提供技术依据。

实验材料

- 模拟镍水一级出水:取自前一个镍一预沉实验抽滤后的滤液;

- 次钠:取自华信化验室,浓度约为 10%-11%。,密度约为 1.2 g/mL;

- 焦亚:取自华信化验室,浓度未知;

- 石灰:实验人员自制,浓度约为 200 g/L;

- PAM:取自华信化验室,浓度未知。

实验方法

- 总磷:参考《水质 总磷的测定 钼酸铵分光光度法》(GB 11893-1989)测定;

- 氨氮:参考《水质 氨氮的测定 纳氏试剂分光光度法》(HJ 535-2009)测定;

- 镍:参考《水质 镍的测定 火焰原子吸收分光光度法》(GB/T 11912-1989)测定;

- pH:使用雷磁的 YHBJ-262 型便携式 pH/ORP 计测定。

实验内容

取前一个实验的滤液 900 mL 作为模拟镍水一级出水,依旧按照原有方法进行标记,分别设置为 ①、②、③、④ 组。根据各组水样中氨氮浓度最高的组为基准,投加约 1.1 倍理论量次钠进行二级深度处理。反应 1 小时后,进行余氯的检测,随后用焦亚铁去除余氯,再调节 pH 至 10-11 之间,加入 PAM 进行絮凝沉淀。最后进行抽滤处理,污泥烘干后测定的其质量,滤液测定总磷、氨氮和镍含量。

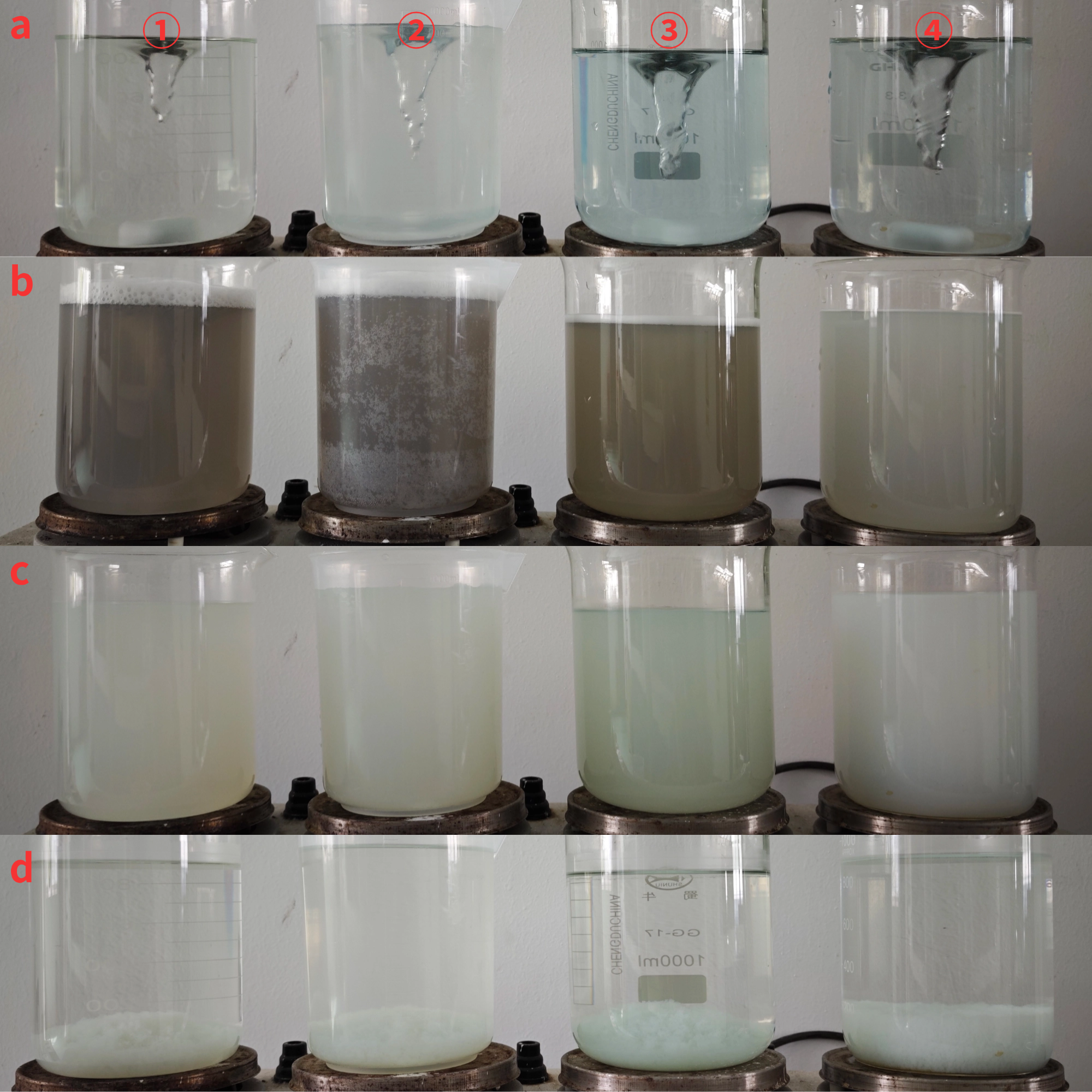

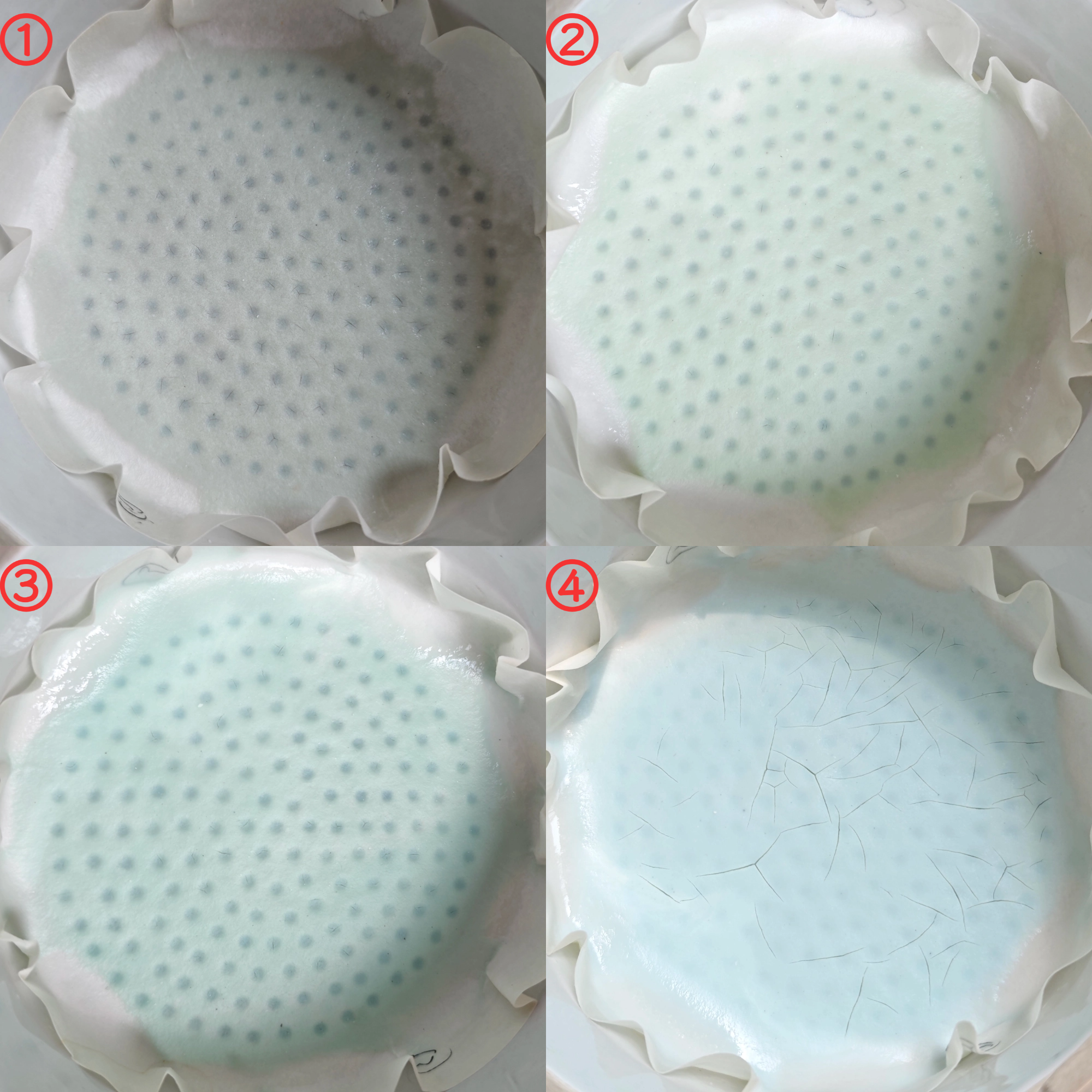

实验过程

在实验过程中,各组别中药剂投加情况和 pH 变化情况见表 5,水样颜色变化及絮凝沉淀情况见图 4 和图 5。

| 组别 | ① | ② | ③ | ④ |

|---|---|---|---|---|

| 初始水量/mL | 900 | 900 | 900 | 900 |

| 初始 pH | 9.23 | 9.27 | 9.32 | 9.58 |

| 次钠/mL | 20 | 20 | 20 | 20 |

| 1 小时后 pH | 6.3 | 5.95 | 6.01 | 7.45 |

| 余氯/(mg/L) | 248.22 | 141.84 | 141.84 | 886.5 |

| 焦亚/(mg/L) | 1 | 1 | 1 | 3 |

| pH | 4.98 | 5.31 | 5.32 | 5.33 |

| 石灰/mL | 5 | 3 | 4 | 6 |

| 沉淀 pH | 11.74 | 11.14 | 11.26 | 11.72 |

| PAM/mL | 1 | 1 | 1 | 1 |

整个模拟镍水二级处理的过程非常顺利,最终上清液澄清透明,污泥絮凝沉淀效果良好,整体表现较为理想。另外,本实验的过程中,严格按照理论量的 1.1 倍用量(包括密度的换算)投加次钠。尽管反应结束后余氯依旧有点偏高,但相比之前的实验已经有了很大的改善。延伸到实际应用中,有时确实需要严格计算药剂用量,从而避免药剂的浪费。

结果与讨论

实验结果如下表 6 所示:

| ① | 905 | 0.7062 | 2.27 | 25.725 | 0.052 |

| ② | 905 | 0.6720 | 5.60 | 2.810 | 0.066 |

| ③ | 907 | 0.6590 | 5.72 | 2.625 | 0.011 |

| ④ | 905 | 1.7147 | 3.46 | 3.335 | 0.080 |

从上表 6 结果可知,各组经过二次次钠工艺处理后,出水中氨氮、总磷和镍含量均达标。这说明无论化学镍水是否进行芬顿预处理,其出水与镍水混合后均不会影响后续处理效果。此外,根据表 5 中余氯的含量和投加了 1.1 倍次钠用量,可以推断废水中大部分会消耗次钠的污染物是氨氮,而次磷和络合态的镍含量并不是很高。因此,在实际应用中,可以根据氨氮浓度来微过量投加次钠。

为了更好地进行对比,汇总了化学镍水芬顿预处理、镍水一级预沉淀处理和镍水二级次钠处理过程中产生的污泥量,结果如下表 7 所示。其中,化学镍水以 250 mL 计,模拟镍水以 1000 mL 计(化学镍水出水 250 mL + 镍水 750 mL),磷泥的质量依据进出水总磷变化推算得到的磷酸铁质量,镍重则根据进出水镍的变化推算污泥中镍的质量,品味则是根据镍重与各级干污泥质量比计算得出的估算值。

| | | | | | | | | | | | | | | |

| ① | 3.4452 | 2.6589 | 77.18 | 1.8916 | 0.5415 | 28.62 | 0.7847 | 0.0372 | 4.75 | 2.6763 | 21.62 | 6.1214 | 0.5787 | 9.45 |

| ② | 2.7820 | 2.4586 | 88.38 | 1.9635 | 0.5119 | 26.07 | 0.7467 | 0.0565 | 7.57 | 2.7102 | 20.97 | 5.4921 | 0.5684 | 10.35 |

| ③ | 4.3715 | 2.8021 | 64.10 | 1.6811 | 0.5328 | 31.69 | 0.7322 | 0.0425 | 5.80 | 2.4133 | 23.84 | 6.7848 | 0.5752 | 8.48 |

| ④ | 2.5018 | 0.0616 | 2.46 | 1.7583 | 0.5014 | 28.52 | 1.9052 | 0.0192 | 1.01 | 3.6635 | 14.21 | 6.1653 | 0.5822 | 9.44 |

| ① | 3.4452 | 2.6589 | 77.18 | 1.8916 | 0.5415 | 28.62 | 0.7847 | 0.0372 | 4.75 | 2.6763 | 21.62 | 6.1214 | 0.5787 | 9.45 |

| ② | 2.7820 | 2.4586 | 88.38 | 1.9635 | 0.5119 | 26.07 | 0.7467 | 0.0565 | 7.57 | 2.7102 | 20.97 | 5.4921 | 0.5684 | 10.35 |

| ③ | 4.3715 | 2.8021 | 64.10 | 1.6811 | 0.5328 | 31.69 | 0.7322 | 0.0425 | 5.80 | 2.4133 | 23.84 | 6.7848 | 0.5752 | 8.48 |

| ④ | 2.5018 | 0.0616 | 2.46 | 1.7583 | 0.5014 | 28.52 | 1.9052 | 0.0192 | 1.01 | 3.6635 | 14.21 | 6.1653 | 0.5822 | 9.44 |

注:由于 ④ 组中没有磷酸铁,因此推算的是镍的质量及其品味。

从表 7 可以看出,② 组的优化效果最为显著。该组不仅总污泥量最少,镍的品位也最高。这表明,与以七水硫酸亚铁作为亚铁源的芬顿工艺以及华信现有工艺相比,使用四水氯化亚铁固体作为亚铁源具有明显优势。然而,同为氯化亚铁作为亚铁源的 ① 组,其效果却不如 ② 组,却与 ④ 组效果相当。究其原因,是由于该液体氯化亚铁的酸度过高,导致石灰用量增加,从而增加了污泥的产量。如果能与生产厂家合作,降低废酸的酸度,或者提高废酸中亚铁的浓度,那么这种液体氯化亚铁将更具优势。

此外,从表 7 中还可以看出,采用芬顿工艺的前三组在预处理阶段去除了绝大部分总磷。这使得化学镍水出水和镍水混合后,经过一级和二级处理产生的镍泥品位都比较高,与 ④ 组相比提升了约 6.76%-9.63%。在污泥资源化过程中,不同品位的镍泥回收价值存在差异,因此现场可以将化学镍水和镍水产生的污泥分开处置,以期降低全流程工艺的总成本。

总结

该系列实验再次证明了采用芬顿工艺对华信化学镍水进行预处理具有显著优势与可行性,不仅能够有效去除化学镍水中的总磷,还能显著提升后续混合镍水处理产生的污泥中镍的品味。然而,实验中仍存在部分异常现象,如废酸组(①组)芬顿反应后总磷去除效果受 pH 影响较大,以及氯化亚铁固体(②组)药剂纯度不足对除磷效果的限制。这些问题提示我们,在实际应用中需进一步深入研究和验证最佳的参数,以确保工艺的稳定性和最大化的经济效益。