省流(Gemini)

本系列实验系统地探究了华信化学镍水废水处理工艺的优化方案,主要围绕采用芬顿工艺对化学镍水进行预处理的可行性及其对后续镍水处理的影响展开。实验设计分为三个阶段:

第一阶段:化学镍水芬顿预处理

- 目的: 探究芬顿工艺在低pH条件下去除化学镍水中总磷的可行性,并比较不同亚铁来源(废酸溶液、工业硫酸亚铁、工业氯化亚铁)对处理效果的影响。

- 方法: 以实际化学镍水为水样,投加不同来源和剂量的亚铁和双氧水进行芬顿反应,随后调节 pH 并絮凝沉淀,检测出水总磷、氨氮、镍含量及污泥量。同时与现有曝气吹脱加预沉淀工艺进行对比。

- 主要发现:

- 芬顿工艺能够有效去除化学镍水中的总磷,且随着芬顿试剂投加量增加,总磷去除率提高。

- 亚铁来源对芬顿反应效果有影响,含氯化亚铁的废酸溶液和工业硫酸亚铁固体效果较好,工业氯化亚铁固体效果不佳,可能与纯度有关。

- 芬顿工艺产生的污泥含水率较高,触感柔软,可能减少清垢难度。

- 过量投加芬顿试剂会显著增加污泥量。

- 铁离子除磷形成的沉淀绝大部分为磷酸铁。

- 曝气吹脱工艺对氨氮去除效果显著,但受 pH 限制。

第二阶段:芬顿预处理出水与镍水混合后的一级预沉淀

- 目的: 评估经过不同芬顿预处理的化学镍水出水与镍水混合后,采用碱性沉淀法进行一级处理的效果。

- 方法: 将芬顿预处理后的化学镍水出水与镍水按比例混合,调节 pH 进行絮凝沉淀,检测出水总磷、氨氮、镍、铜、铬含量及污泥量,并与单独处理镍水进行对比。

- 主要发现:

- 经过不同芬顿预处理的化学镍水出水,与镍水混合后进行一级沉淀,对后续处理冲击不大,各组出水污染物浓度较为接近。

- 无论化学镍水如何预处理,与镍水混合后,通过调节 pH 至 8-8.5,绝大部分铜和铬都能被有效去除。

- 部分芬顿预处理效果不佳(如使用纯度不足的氯化亚铁固体)的化学镍水出水,在与镍水混合后的一级沉淀中仍能去除部分总磷。

第三阶段:混合水样的二级次钠氧化处理

- 目的: 评估经过一级预沉淀的混合水样进行二级次钠氧化处理的效果,并分析不同化学镍水预处理方式对最终出水水及其污泥性质的影响。

- 方法: 对一级预沉淀后的滤液进行次钠氧化、除余氯和碱性沉淀处理,检测最终出水总磷、氨氮、镍、铜、铬含量及污泥量。

- 主要发现:

- 经过二级次钠处理后,各组出水中的镍、铜、铬和总磷含量均较低,基本达到标准要求,表明芬顿预处理不会影响后续二级处理的达标排放。

- 次钠投加量需要精确控制,过量会导致余氯过高,不足则可能影响镍的去除。

- 氨氮在二级处理后含量不高,不会对后续处理产生显著影响。

- 采用芬顿工艺去除化学镍水中总磷后,后续混合镍水处理产生的污泥中镍的品味有显著提升(相比现有工艺提升 10% 以上),有利于提升污泥资源化水平。

- 在总镍重量相近的情况下,芬顿预处理方案(适当亚铁投加量)产生的总污泥量有减少趋势。

- 个别实验组出现异常结果,提示实验过程或药剂纯度可能存在影响,需要进一步验证。

芬顿除磷

实验目的

本研究基于芬顿反应机理(羟基自由基氧化次亚磷、三价铁沉淀正亚磷),以华信化学镍废水为对象,系统探究不同亚铁来源(含氯化亚铁的废酸溶液、工业硫酸亚铁及氯化亚铁固体)对总磷去除效率、污泥特性及出水水质(总磷、氨氮、镍)的影响。通过对比酸性芬顿工艺与现有曝气吹脱-预沉淀组合工艺的效果差异,验证芬顿法在低 pH 条件下同步破络、氧化及沉淀除磷的可行性,并评估其在减少污泥硬结、降低运维成本中的潜在优势,为工艺优化提供理论支撑。

实验材料

-

化学镍水:于 2025 年 4 月 9 日取自华信化学镍水调节池;

-

亚铁:含氯化亚铁的废酸溶液、工业硫酸亚铁固体、工业氯化亚铁固体均取自华信现场,废酸溶液中 浓度约为 9.24%,两种工业固体纯度均为 99%;

-

双氧水:取自华信现场,浓度约为 26%;

-

石灰:实验人员自制,浓度约为 10%(取 10 g 生石灰溶于 90 mL 水中)。

-

PAM:取自华信化验室,浓度未知。

实验方法

- 总磷:参考《水质 总磷的测定 钼酸铵分光光度法》(GB 11893-1989)测定;

- 氨氮:参考《水质 氨氮的测定 纳氏试剂分光光度法》(HJ 535-2009)测定;

- 镍:参考《水质 镍的测定 火焰原子吸收分光光度法》(GB/T 11912-1989)测定;

- 含氯化亚铁的废酸:参考《水处理剂 氯化亚铁》(HG/T 4538-2022)测定。

- pH:使用齐威的便携式 pH 计测定。

实验内容

取 6 个烧杯,均加入 400 mL 化学镍水原水,分别标记为 ①、②、③、④、⑤ 组。其中,①-③ 组分别加入含有氯化亚铁的废酸,按理论量的 63.5%、83% 和 127% 配置;④ 组加入固体七水硫酸亚铁,按理论量的 83% 配置;⑤ 组加入固体四水氯化亚铁,按理论量的 83% 配置。随后,分别在 ①-⑤ 组中加入双氧水各 5、6、9、6、6 mL,反应 30 分钟后,用石灰调节 pH 至 3.4-3.5 之间,再加入 PAM 进行絮凝沉淀,抽滤后测定干污泥的质量及出水中的总磷、氨氮和镍的含量。

另取 1 个烧杯,加入 400 mL 化学镍水原水,标记为 ⑥ 组,调节 pH 至 11 以上,随后曝气 12 小时,再用石灰调节 pH 至 10 以上,加入 PAM 进行絮凝,抽滤后测定干污泥的质量及出水中的总磷、氨氮、镍的含量。

实验过程

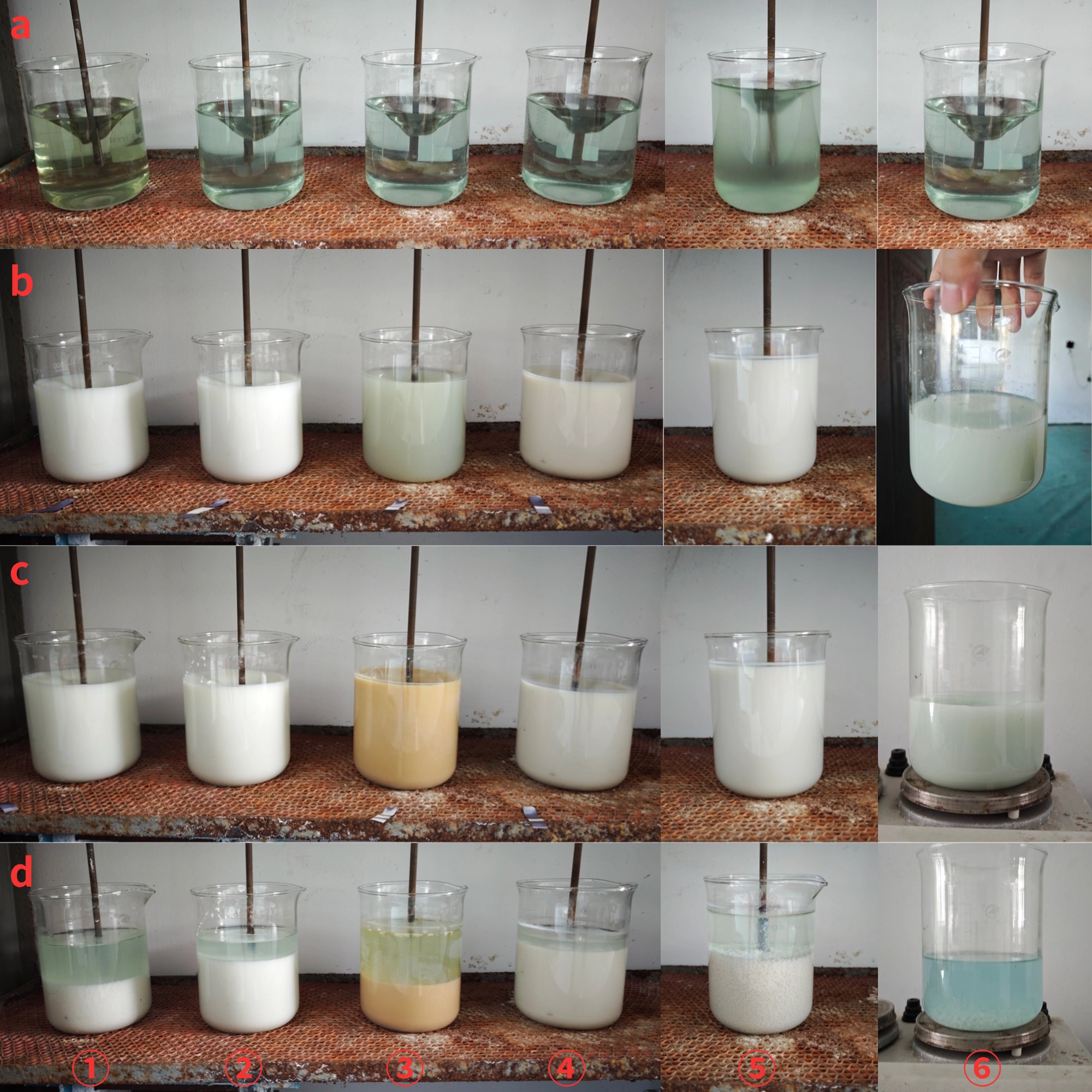

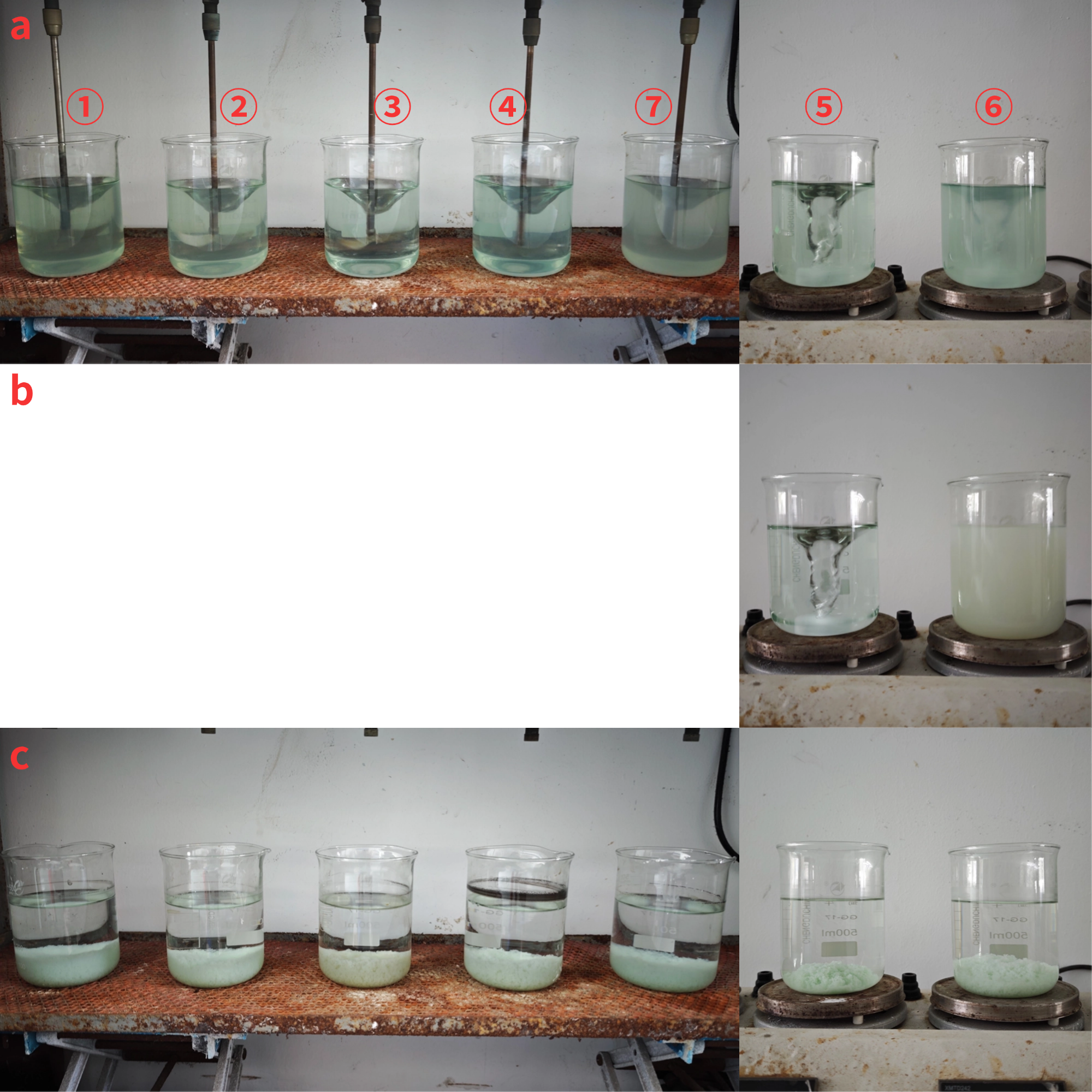

在实验过程中,各组别中药剂投加情况和 pH 变化情况见表 1,水样颜色变化及絮凝沉淀情况见图 1 和图 2。需要注意的是,①-④ 组是一起做的,⑤、⑥ 两组是后面补做的。

| 组别 | ① | ② | ③ | ④ | ⑤ | ⑥ |

|---|---|---|---|---|---|---|

| 初始水量 | 400 mL | 400 mL | 400 mL | 400 mL | 400 mL | 400 mL |

| 初始 pH | 5.08 | 5.08 | 5.08 | 5.08 | 5.3 | 5.22 |

| 亚铁 | 10 mL | 13 mL | 20 mL | 8.4002 g | 6 g | |

| 双氧水 | 5 mL | 6 mL | 9 mL | 6 mL | 6 mL | |

| 反应 30 min后 pH | 1.59 | 1.5 | 1.34 | 2.26 | 2.61 | |

| 石灰 | 11 mL | 15.5 mL | 28.5 mL | 6 mL | 2.4 mL | 29.6* |

| 沉淀 pH | 3.42 | 3.45 | 3.43 | 3.45 | 3.45 | 10.33 |

| PAM | 4 mL | 4 mL | 7 mL | 6 mL | 3.2 mL | 0.8 mL |

注:⑥ 组调节 pH 到 11.65 曝气一晚,到第二天早上 pH 降到 8.87,又加石灰调至 10.33 后准备沉淀。

首先,对于亚铁来源均为废酸且投加量依次增加的 ①、②、③ 组来说,沉淀颜色逐渐由白色转变为棕色。这是因为芬顿反应产生的三价铁会优先与磷酸根或亚磷酸根生成白色沉淀;当三价铁过量时,则会生成棕色的氢氧化铁沉淀(这是由于磷酸铁和亚磷酸铁的溶度积远小于氢氧化铁)。因此,在现场运维过程中,可通过观察溶液颜色是否呈棕色来判断芬顿试剂是否过量。然而需要注意的是,溶液的 pH 控制在 3-4 之间较为适宜,因 pH 过低时不利于沉淀生成(见图 1 中 b 阶段 ③ 组),而 pH 过高则可能导致总磷返溶。

其次,对于亚铁投加量均为理论量 83% 但来源不同的 ②、④、⑤ 组来说,虽然反应过程中的变化基本一致,但产生的沉淀颜色略有差异:⑤ 组沉淀偏白色,而 ②、④ 组颜色更偏米白色。结合表 2 中各组总磷浓度的变化情况,笔者推断 ⑤ 组所使用的工业氯化亚铁固体纯度可能并没有商家宣传的 99% 那么高。

最后,与利用钙离子去除总磷的 ⑥ 组相比,利用铁离子去除总磷的前 ⑤ 组抽滤后的污泥肉眼可见含水率更高,触感更为柔软。因此,推广至实际运维过程中,化学镍水改用芬顿工艺后,沉淀池结垢更可能是含水率较高的软垢,而非现有工艺产生的硬垢,从而可以减少清垢的人力和物力成本。

因为需要测定污泥的质量,采用抽滤装置进行抽滤,所得污泥进行烘干处理,滤液则用于测定氨氮等指标。然而,从上图 3 可知,除了 ③ 组滤液为澄清状态外,其余各组滤液均呈现浑浊现象,这可能与产生的沉淀颗粒较细导致能穿透定性滤纸有关,也可能与抽滤装置性能不足有关。因此,本实验中的所有数据均为带泥测定,可能导致出水总磷含量略微偏高和干污泥量偏低等影响。随后放置一段时间后,实验人员发现各组滤液变得更加浑浊,甚至部分沉淀开始沉底。由于出水 pH 值介于 3–3.5 之间,排除了二氧化碳溶于水中与钙离子反应形成沉淀的可能性。因此推测该部分沉淀可能为磷酸铁、亚磷酸铁或硫酸钙,后续可设计相关实验进行深入研究。

结果与讨论

实验结果如下表 2 所示:

| 原水 | 1121 | 2817.5 | 720 | ||

| ① | 385 | 3.7571 | 984 | 684 | 667.5 |

| ② | 390 | 5.1515 | 981 | 213.5 | 654 |

| ③ | 405 | 7.3549 | 948 | 14.75 | 634.5 |

| ④ | 390 | 5.305 | 903 | 260.5 | 707 |

| ⑤ | 392 | 4.15992 | 990 | 1086 | 441 |

| ⑥ | 375.2 | 4.73832 | 107.4 | 801 | 190 |

从表 2 中可以看出,随着含有氯化亚铁的废酸投加量的增加,出水中的总磷浓度持续下降,尤其是 ③ 组的出水总磷浓度最低,为 14.75 mg/L,说明当投加的芬顿试剂(亚铁和双氧水)过量时,出水中的总磷浓度显著降低。因此,现场可以通过观察水样颜色是否变为棕色来判断芬顿试剂是否投加过量。需要注意的是,虽然 ③ 组的总磷去除效率最高,但产生的污泥量也明显增多,这部分一是由于铁的过量导致氢氧化铁沉淀产生,二则是废酸酸度较高导致需要更多的石灰调节 pH 值。

此外,对比亚铁投加量均为理论投加量 83% 的 ② 组和 ④ 组,投加含有氯化亚铁的废酸的 ② 组出水总磷比投加七水硫酸亚铁固体的 ④ 组的出水总磷略低 47 mg/L,同时产生的污泥(以干基计)也减少了 0.1535 g。假设水样中的次磷和亚磷均被羟基自由基完全氧化为正磷,正磷将与三价铁生成磷酸铁沉淀。依据进出水前后的总磷去除量,估算产生的磷酸铁量分别为 ② 组的 5.0736 g 和 ④ 组的 4.982 g,在实际干污泥中占比分别达到 97.7% 和 93.91%。这表明,在酸性条件下利用芬顿反应去除总磷的方案是可行的,且产生的沉淀绝大部分为磷酸铁沉淀。然而,当亚铁来源于硫酸亚铁时,会引入硫酸根和钙离子形成额外沉淀,从而增加污泥的产量。

对于后续补做的 ⑤、⑥ 两组实验,结果仅供参考。其中 ⑤ 组中亚铁投加量为理论量的 83%,但相比于 2、4 组,出水总磷含量高得多,高达 1086 mg/L。实验人员怀疑样品在测量过程中可能受到污染,结果重测后仍然较高,因此推断可能是使用的四水氯化亚铁固体纯度不高。然而,化验室现有的原子吸收光谱法无法检测铁元素(缺少铁标液),故该推断尚无法证实。另外,⑤ 组沉淀的 pH 值为 3.45,远低于氢氧化镍(按 0.01 mol/L 计)开始沉淀的 pH 7.7,但出水中镍浓度为 441 mg/L,即使考虑稀释等因素也难以解释如此低的降幅。对于 ⑥ 组实验,调整 pH 至 11.65 并曝气一晚后,pH 显著下降至 8.87 左右,此时水样中氨氮浓度仍有 107.4 mg/L。这表明,一方面,小试曝气效果显著;另一方面,pH 是限制氨氮吹脱的主要因素。经过沉淀处理后,出水中大部分总磷和镍被去除,仅剩约 25% 至 30% 未能去除,整体情况较为符合预期。在华信目前的工艺中,化学镍水的出水会混到镍水调节池,按照镍水的工艺进一步处理。对于现场操作而言,这会带来较大冲击,可能导致后续处理中次钠投加量难以控制。

镍一预沉

实验目的

本研究以芬顿预处理后的化学镍水出水与镍水混合液为对象,系统评估不同亚铁来源(含氯化亚铁废酸、工业硫酸亚铁及氯化亚铁固体)的芬顿工艺对混合废水综合处理效果的影响。通过碱性沉淀法进行一级处理,对混合水样中总磷、氨氮、镍、铜、铬等污染物去除效果及污泥产生量的进行监测,为优化化学镍水-镍水联合处理工艺提供理论支持与操作依据。

实验材料

- 化学镍水出水:取自前一个芬顿除磷实验抽滤后的滤液;

- 镍水:于 2025 年 4 月 14 日取自华信镍水调节池;

- 石灰:实验人员自制,浓度约为 10%(取 10 g 生石灰溶于 90 mL 水中);

- PAM:取自华信化验室,浓度未知。

实验方法

- 总磷:参考《水质 总磷的测定 钼酸铵分光光度法》(GB 11893-1989)测定;

- 氨氮:参考《水质 氨氮的测定 纳氏试剂分光光度法》(HJ 535-2009)测定;

- 镍:参考《水质 镍的测定 火焰原子吸收分光光度法》(GB/T 11912-1989)测定;

- 铜:参考《水质 铜、锌、铅、镉的测定 原子吸收分光光度法》(GB 7475-1987)测定;

- 铬:参考《水质 铬的测定 火焰原子吸收分光光度法》(HJ 757-2015)测定;

- pH:使用齐威的便携式 pH 计测定。

实验内容

取前一个实验的滤液 125 mL 与 375 mL 镍水混合(按照体积比混合,化学镍水:镍水 = 1:3),依旧按照原有标记方法分别标记为 ①、②、③、④、⑤、⑥ 组。另外,设置一组只有 500 mL 镍水的对照组,标记为 ⑦ 组。随后调节 pH 至 8–8.5 之间,再加入 PAM 进行絮凝沉淀,抽滤后测定干污泥的质量及出水中的总磷、氨氮、铜、镍和铬含量。

实验过程

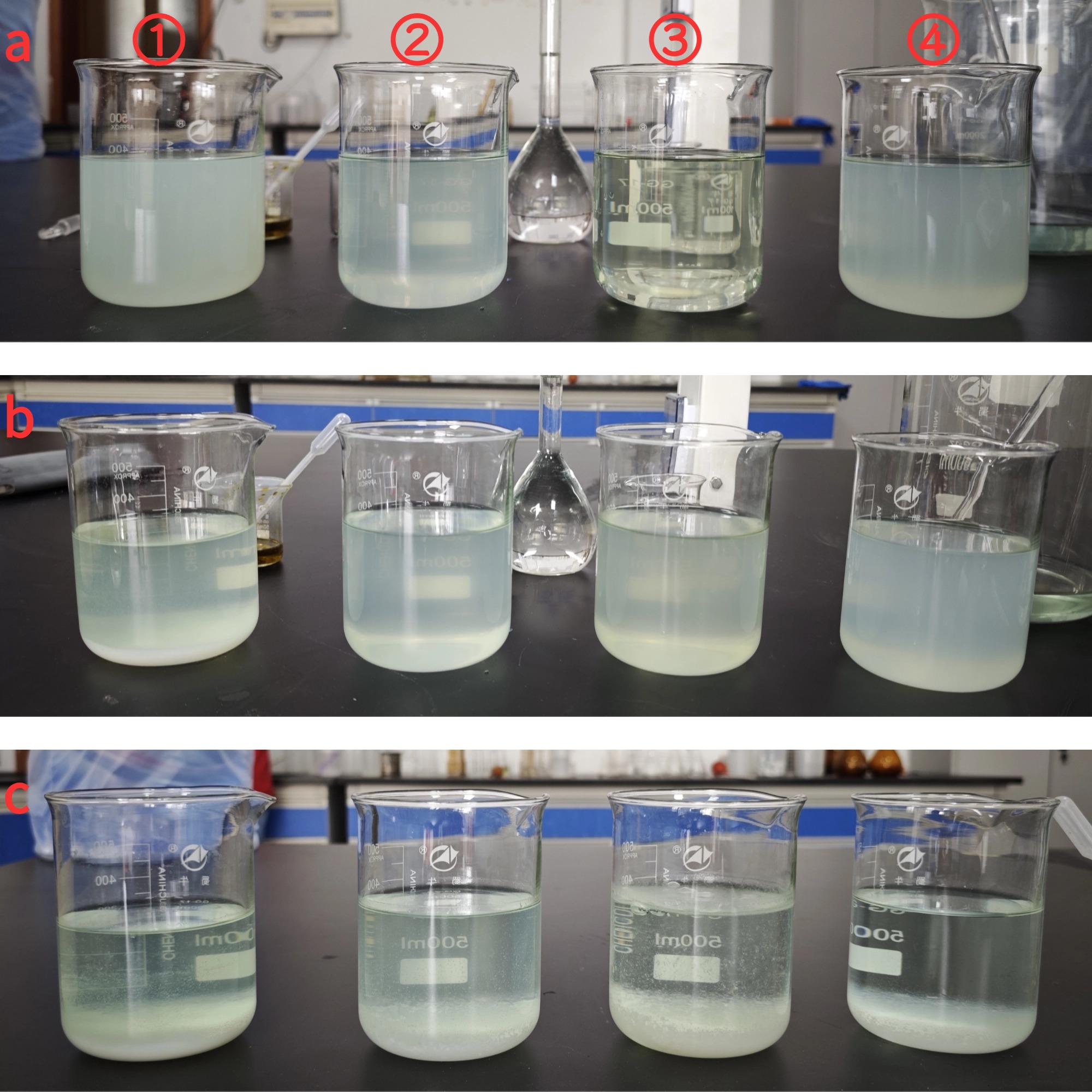

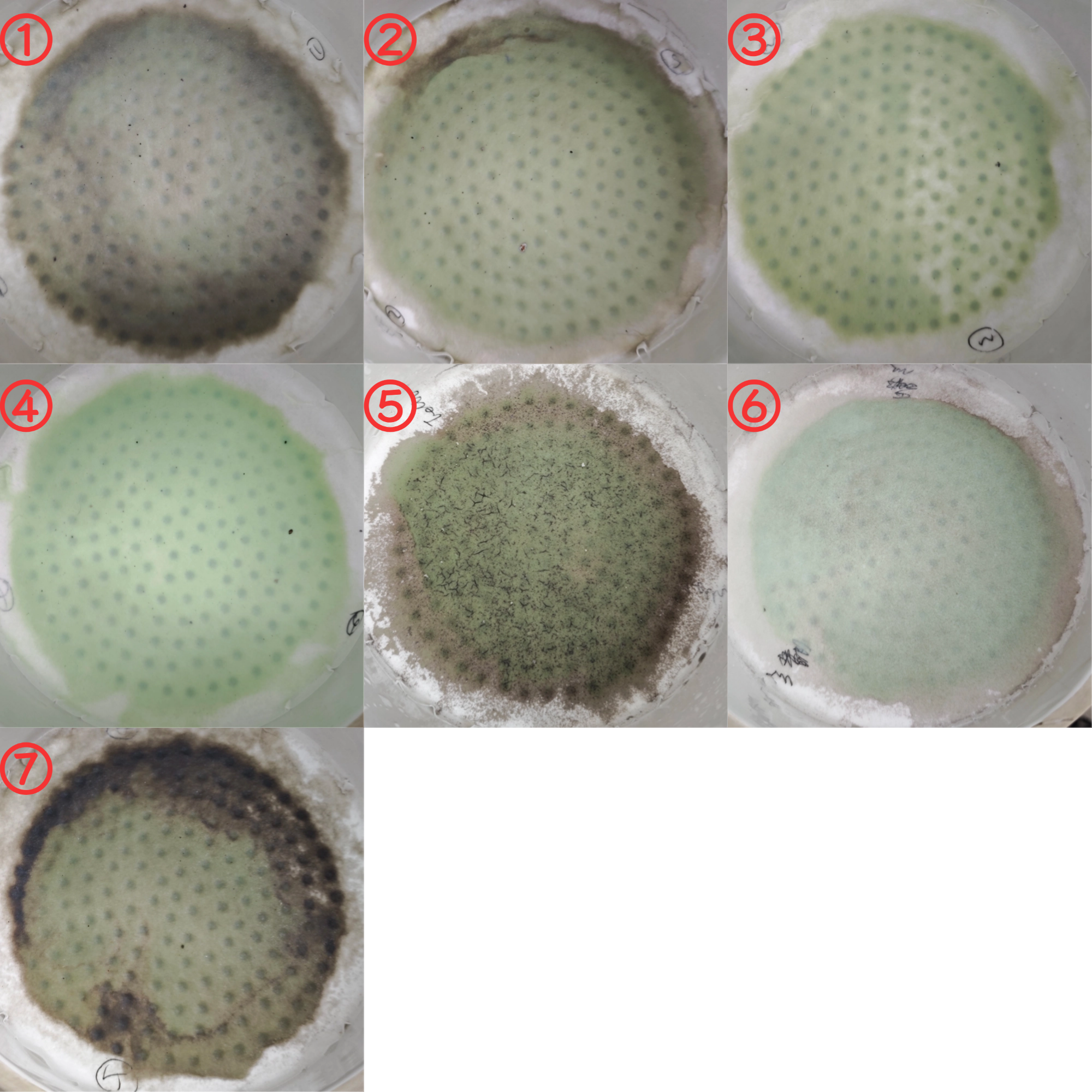

在实验过程中,各组别中药剂投加情况和 pH 变化情况见表 3,水样颜色变化及絮凝沉淀情况见图 4 和图 5。

| 组别 | ① | ② | ③ | ④ | ⑤ | ⑥ | ⑦ |

|---|---|---|---|---|---|---|---|

| 化镍出水水量/mL | 125 | 125 | 125 | 125 | 125 | 125 | 0 |

| 镍水水量/mL | 375 | 375 | 375 | 375 | 375 | 375 | 500 |

| 混合 pH | 2 | 1.97 | 1.93 | 2.07 | 2.08 | 2.28 | 1.88 |

| 石灰/mL | 11 | 10 | 9.5 | 10 | 12 | 9 | 12.5 |

| 沉淀 pH | 8.17 | 8.09 | 8.04 | 8.17 | 7.99 | 8.28 | 8.21 |

| PAM/mL | 1 | 2 | 2 | 1 | 1 | 1 | 2 |

因为此次模拟废水中大部分水样均来自镍水,且镍水原水 pH 值较低(仅为 1.88),因此各组中调节 pH 至约 8 以形成沉淀所需的石灰用量相差不大。其中,①、⑤、⑦ 组的石灰用量相对略多:①、⑤ 组主要由于钙离子与正亚磷酸盐生成沉淀,导致石灰消耗增加(进出水总磷降低了约 299.38 mg/L);⑦ 组则因镍水自身酸度较高,石灰消耗自然也是更多。各组污泥颜色也印证了这一结论:②、③、④、⑥、⑦ 组呈墨绿色,更偏向氢氧化镍的颜色;而 ①、⑤ 组颜色偏青,表现为磷酸钙或亚磷酸钙与氢氧化镍的混合色。

结果与讨论

实验结果如下表 4 所示:

| 镍水 | 78.1 | 132.5 | 991 | 204 | 47.1 | ||

| ① | 487 | 0.7854 | 325 | 114 | 425.8 | 2.65 | 0.4 |

| ② | 490 | 0.6192 | 325 | 71.25 | 455.6 | 1.97 | 0.519 |

| ③ | 494 | 0.5560 | 333.5 | 48.8 | 460.4 | 1.85 | 0.49 |

| ④ | 494 | 0.5708 | 325 | 77.25 | 470.4 | 3.76 | 0.4 |

| ⑤ | 490 | 1.1917 | 268.5 | 71.5 | 420.5 | 9.05 | 0.289 |

| ⑥ | 505 | 0.7393 | 74.5 | 218 | 285 | 1.48 | 0.319 |

| ⑦ | 503 | 0.9169 | 84.5 | 62.3 | 304.4 | 5.86 | 0.101 |

从上表 4 中可知,化学镍水经过芬顿反应后的 ①-⑥ 组出水中氨氮、总磷、镍浓度均较为接近,说明尽管不同亚铁来源及不同亚铁用量对芬顿反应结果有影响,但对后续和镍水混合后的预沉淀冲击不大。因此,在现场实际运维中,若将化学镍水处理工艺改为芬顿反应,亚铁用量可按合适的比例投加(例如理论量的 0.8 倍),无需过量投加以避免药剂浪费和泥量增加。

单独分析 ⑤ 组数据,出水中总磷浓度为 71.5 mg/L,与前面 4 组结果相近,但去除了约 299.38 mg/L 的总磷,这表明该组化学镍水出水中仍含有较多亚磷或正磷。进一步推断可知,前一步芬顿反应中所用亚铁投加量不足(若足够,可与亚磷或正磷生成沉淀,降低出水总磷浓度),则淘宝购买的氯化亚铁纯度可能远未达到宣称的 99%。

因为镍水中还含有铜和铬等重金属离子,本实验也对其进行了检测,以探究不同化学镍水处理工艺对混合后镍水处理的影响。结果见上表 4 可知,当将 pH 调至约 8 时,各组中绝大部分铜和铬均能通过沉淀被去除,说明化学镍水出水对镍水的预沉淀处理无显著影响。

镍二次钠

实验目的

本实验通过对模拟镍水一级处理后的出水进行次钠氧化、除余氯和碱性沉淀等二级处理,探究不同化学镍水预处理方式(不同亚铁来源和投加量)对混合水样中氨氮、总磷、镍、铜、铬等污染物去除效果的影响。重点旨在验证芬顿预处理对后续镍水二级处理及污泥品味的影响,并为华信化学镍水处理工艺的优化提供数据支持。

实验材料

- 模拟镍水一级出水:取自前一个镍一预沉实验抽滤后的滤液;

- 次钠:取自华信化验室,浓度约为 10%-11%。,密度约为 1.2 g/mL;

- 焦亚:取自华信化验室,浓度未知;

- 石灰:实验人员自制,浓度约为 10%(取 10 g 生石灰溶于 90 mL 水中);

- PAM:取自华信化验室,浓度未知。

实验方法

- 总磷:参考《水质 总磷的测定 钼酸铵分光光度法》(GB 11893-1989)测定;

- 氨氮:参考《水质 氨氮的测定 纳氏试剂分光光度法》(HJ 535-2009)测定;

- 镍:参考《水质 镍的测定 火焰原子吸收分光光度法》(GB/T 11912-1989)测定;

- 铜:参考《水质 铜、锌、铅、镉的测定 原子吸收分光光度法》(GB 7475-1987)测定;

- 铬:参考《水质 铬的测定 火焰原子吸收分光光度法》(HJ 757-2015)测定;

- pH:使用齐威的便携式 pH 计测定。

实验内容

取前一个实验的滤液 400 mL 作为模拟镍水一级出水,依旧按照原有方法进行标记,分别设置为 ①、②、③、④、⑤、⑥、⑦ 组。根据各组水样中氨氮浓度最高的组为基准,投加约 1.1 倍理论量次钠(约 12 mL)进行二级处理。反应 1 小时后,进行余氯的检测,随后用焦亚铁去除余氯,再调节 pH 至 10-11 之间,加入 PAM 进行絮凝沉淀。最后进行抽滤处理,污泥烘干后测定的其质量,滤液测定总磷、氨氮、铜、镍和铬含量。

实验过程

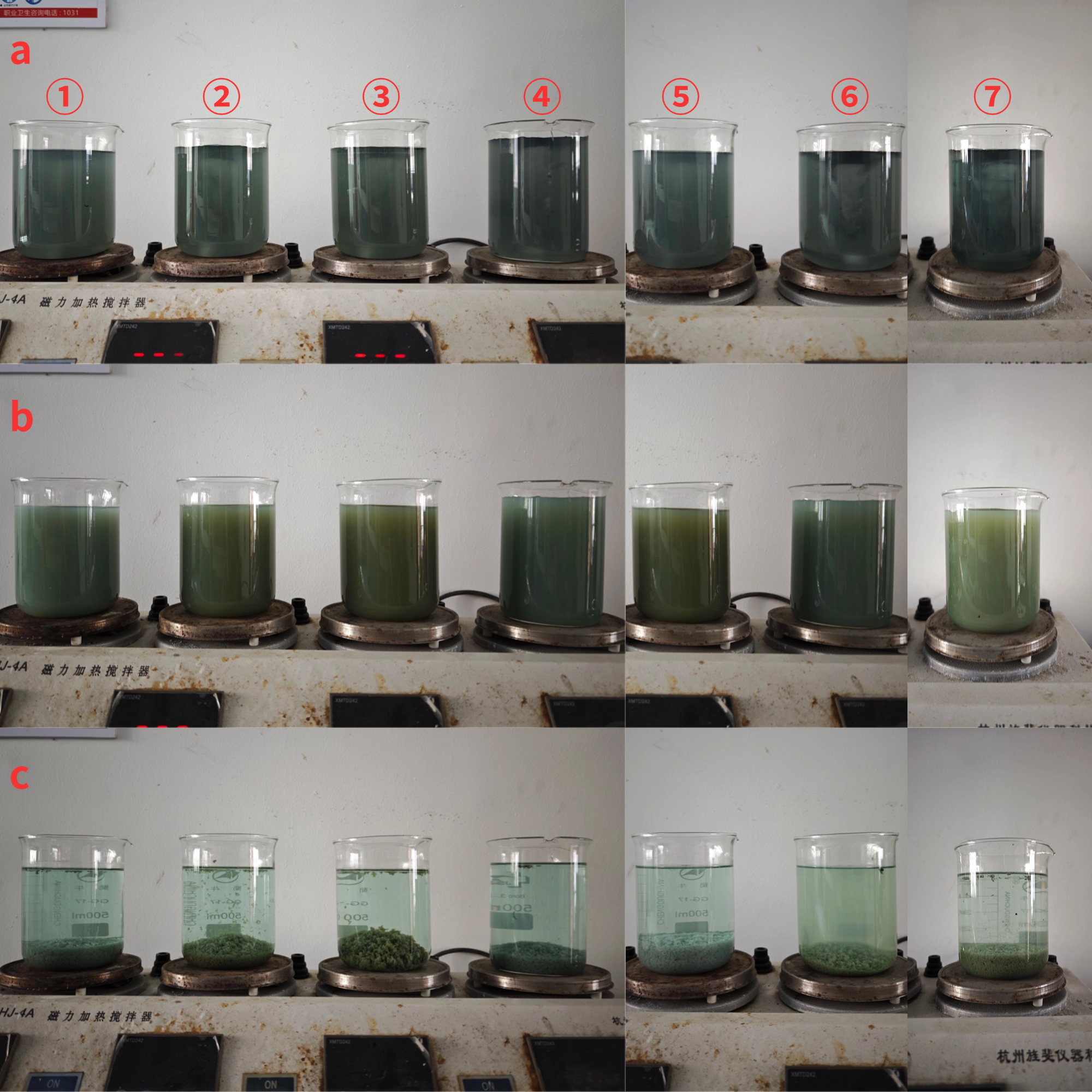

在实验过程中,各组别中药剂投加情况和 pH 变化情况见表 5,水样颜色变化及絮凝沉淀情况见图 6 和图 7。

| 组别 | ① | ② | ③ | ④ | ⑤ | ⑥ | ⑦ |

|---|---|---|---|---|---|---|---|

| 初始水量/mL | 400 | 400 | 400 | 400 | 400 | 400 | 400 |

| 初始 pH | 7.96 | 7.86 | 7.81 | 7.97 | 7.83 | 8.1 | 8.03 |

| 次钠/mL | 12 | 12 | 12 | 12 | 6* | 6* | 12 |

| 余氯/(mg/L) | 3723.3 | 3723.3 | 4166.6 | 3812 | 212.76 | 248.22 | 4255.2 |

| 焦亚 | 1.5 | 2.5 | 1.5 | 1.5 | 3 | 3 | 2.5 |

| pH | 3.64 | 2.7 | 2.55 | 2.83 | 3.83 | 6.18 | 4.35 |

| 石灰/mL | 6 | 6.11 | 6 | 6 | 7 | 5 | 5.5 |

| 沉淀 pH | 10.89 | 10.41 | 10.64 | 10.62 | 10.91 | 10.12 | 10.46 |

| PAM/mL | 1 | 1 | 1.5 | 1 | 1 | 1 | 1 |

注:由于 ①、②、③、④、⑦ 组先行实验,经过次钠处理后余氯浓度特别高,因此后续补充的 ⑤、⑥ 组中,实验人员调整次钠用量为 6 mL。

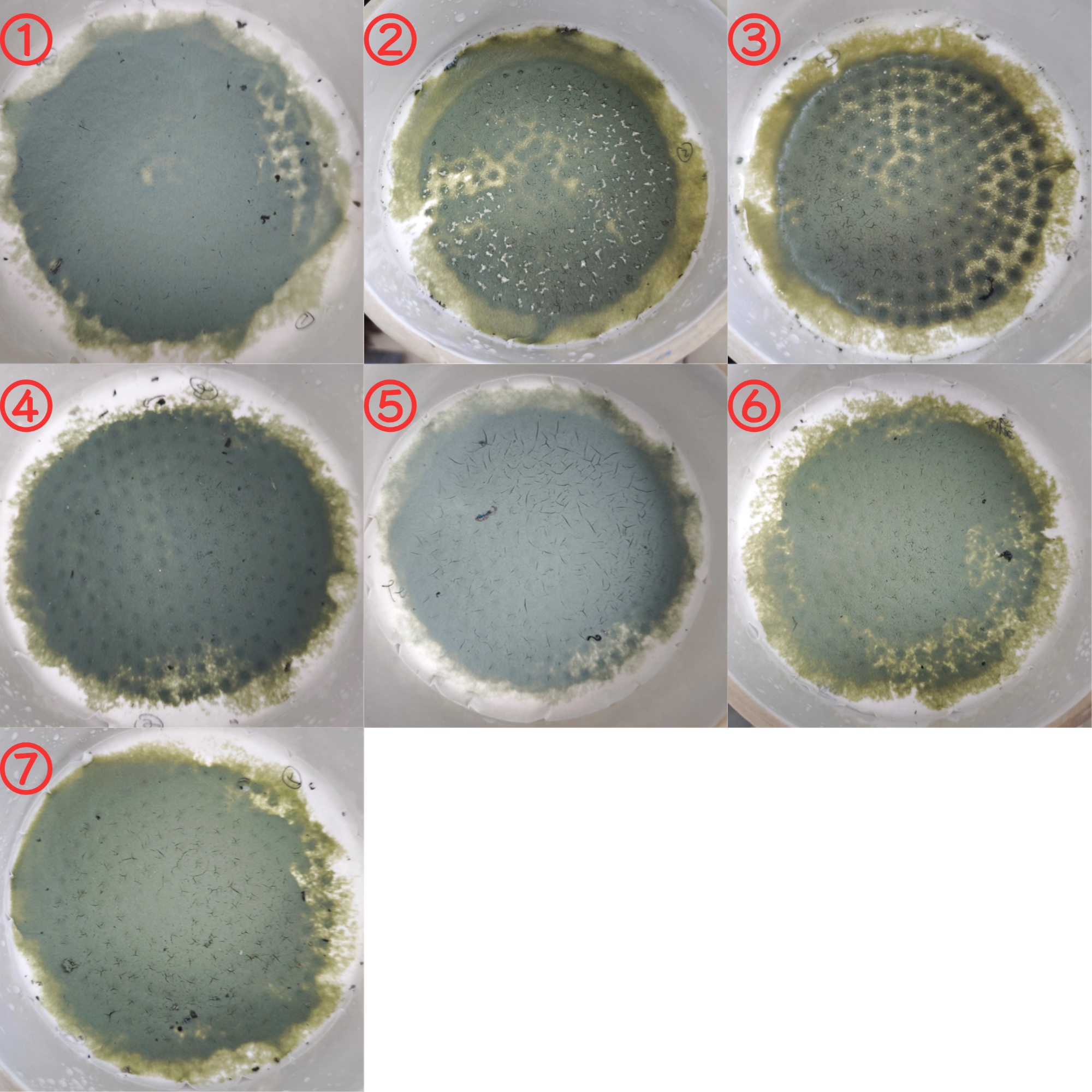

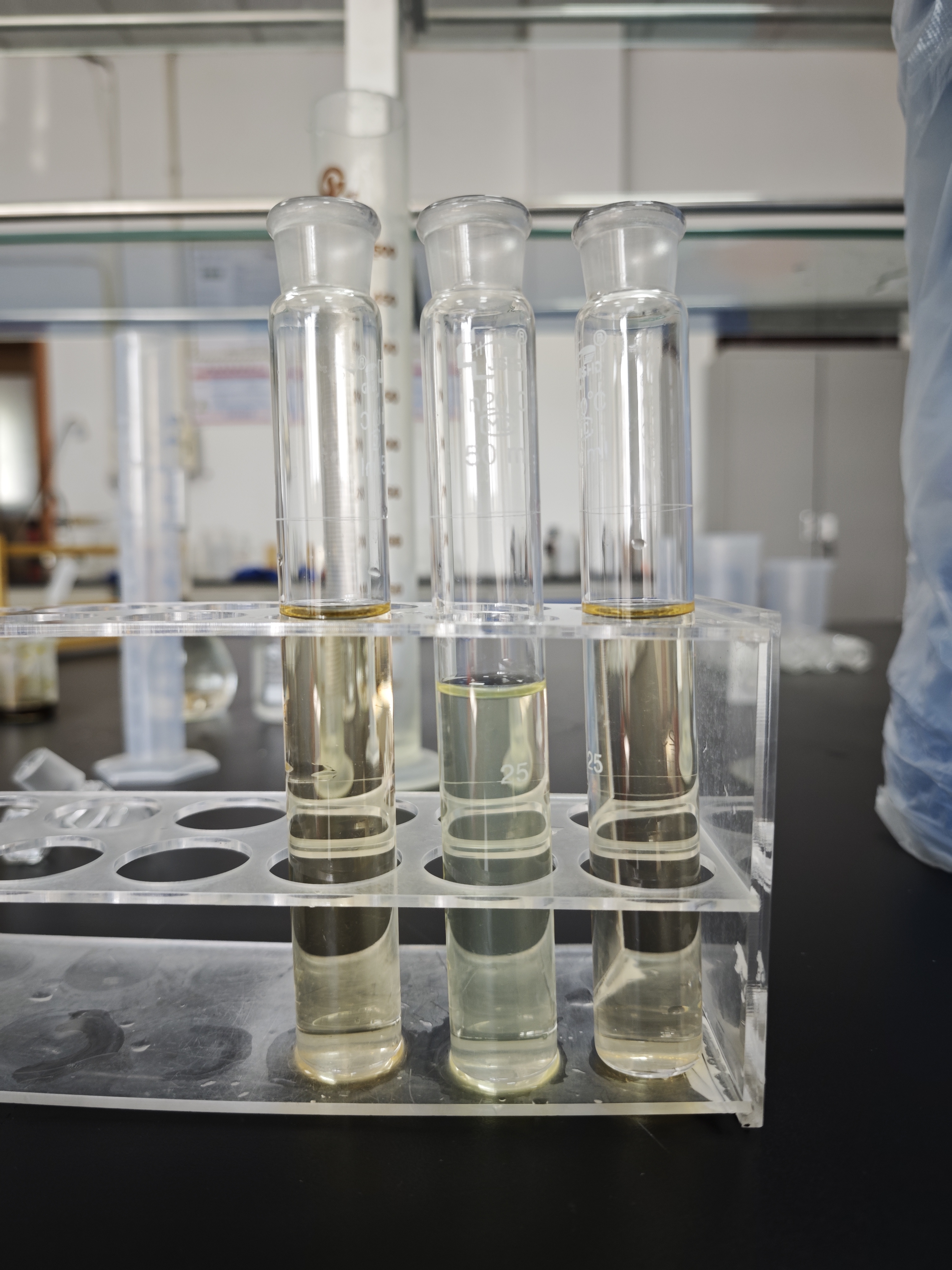

整个模拟镍水二级处理的过程非常顺利,最终上清液澄清透明,污泥絮凝沉淀效果良好,整体表现较为理想。然而,有两点需要稍作注意:一是先进行的 ①、②、③、④、⑦ 组次钠处理后,余氯偏高,表明次钠用量过多。可能原因包括现场所用次钠浓度约为 10%–11%,而实验人员按 10% 来计算存在低估。此外,实验人员将次钠密度按 1 g/mL 计,而非实际密度 1.2 g/mL,也会导致用量偏高一些。二是污泥颜色偏绿色,主要来源于氢氧化镍沉淀。但抽滤后部分污泥出现发黑现象,推测可能是残留次钠将二价镍氧化为三价镍,这表明使用淀粉-碘化钾试纸判断余氯是否存在的方法并不十分精确。

结果与讨论

实验结果如下表 6 所示:

| ① | 0.7662 | 6.55 | 0.625 | 0.265 | 0.02 | 0.106 |

| ② | 0.619 | 6.85 | 0.225 | 0.279 | 0.02 | 0.137 |

| ③ | 0.609 | 2.68 | 0 | 0.052 | 0.02 | 0.106 |

| ④ | 0.8563 | 3.9 | 0.115 | 0.109 | 0.014 | 0.076 |

| ⑤ | 1.06976 | 28.9 | >1.2 | 5.56 | 0.126 | 0.097 |

| ⑥ | 1.30104 | 8.23 | >1.2 | 0.984 | 0.037 | 0.053 |

| ⑦ | 0.36024 | 0.96 | 0 | 0 | 0.02 | 0.046 |

注:⑤、⑥ 两组的污泥烘干时间相对较短(约为 3-4 小时),可能还含有部分水分没蒸干。

从上表 6 结果可知,各组经过二次次钠工艺处理后,镍、铜、铬和总磷含量均较低,基本达到标准要求,说明无论化学镍水如何预处理,其出水与镍水混合后均不会影响后续处理,也不会影响达标排放。然而,⑤ 组和 ⑥ 组出水中的镍含量未达标,尤其是 ⑤ 组达到了 5.56 mg/L,这可能与次钠投加量偏少有关。如果继续增加次钠用量,预计出水指标可与其他组达到同等达标水平。

此外,在测定氨氮过程中,实验人员发现尽管对出水进行了预处理(加硫酸锌和无水碳酸钠后过滤),但显色后仍出现泛白浑浊现象(见下图 8),这可能与出水中钙离子含量偏高有关。因此,上表中的氨氮结果采用较大稀释倍数测定,实际观察颜色时氨氮浓度可能更低,且该测量误差不大。总体而言,实验中出水氨氮含量均不高,且不会影响后续进入中间水池或综合水池的处理。

为了更好地进行对比,汇总了化学镍水芬顿预处理、镍水一级预沉淀处理和镍水二级次钠处理过程中产生的污泥量,结果如下表 7 所示。其中,化学镍水以 250 mL 计,模拟镍水以 1000 mL 计(化学镍水出水 250 mL + 镍水 750 mL),磷泥的质量依据进出水总磷变化推算得到的磷酸铁质量,镍重则根据进出水镍的变化推算污泥中镍的质量,品味则是根据镍重与各级干污泥质量比计算得出的估算值。

| ① | 2.3482 | 2.5981 | 110.64 | 1.5708 | 0.4843 | 30.83 | 1.9155 | 0.4255 | 22.22 | 3.4863 | 26.10 | 5.8345 | 0.9099 | 15.59 |

| ② | 3.2197 | 3.1456 | 97.70 | 1.2384 | 0.4512 | 36.43 | 1.5475 | 0.4553 | 29.42 | 2.7859 | 32.54 | 6.0056 | 0.9065 | 15.09 |

| ③ | 4.5968 | 3.4130 | 74.25 | 1.1120 | 0.4415 | 39.70 | 1.5225 | 0.4603 | 30.24 | 2.6345 | 34.23 | 7.2313 | 0.9018 | 12.47 |

| ④ | 3.3156 | 3.1138 | 93.91 | 1.1416 | 0.4496 | 39.38 | 2.1408 | 0.4703 | 21.97 | 3.2824 | 28.03 | 6.5980 | 0.9199 | 13.94 |

| ⑤ | 2.6000 | 2.1085 | 81.10 | 2.3834 | 0.4330 | 18.17 | 3.3430 | 0.4149 | 15.52 | 5.7264 | 14.81 | 8.3264 | 0.8479 | 10.18 |

| ⑥ | 2.9615 | 0.1325* | 4.47* | 1.4786 | 0.5058 | 34.20 | 4.0658 | 0.2840 | 8.73 | 5.5444 | 14.24 | 8.5058 | 0.9223 | 10.84 |

| ⑦* | 1.8338 | 0.5150 | 28.08 | 0.8443 | 0.2283 | 33.80 | 2.6781 | 27.75 | 2.6781 | 0.7433 | 27.75 |

注:由于 ⑥ 组中没有磷酸铁,因此推算的是镍的质量及其品味;⑦ 组数据中是以 750 mL 镍水计算的。

从上表 7 中可知,①、②、③、④、⑥、⑦ 组中的总镍重量都比较接近,约在 0.90-0.92 g 左右,说明在化学镍水中进行芬顿工艺对镍的去除影响不大。此外,由于芬顿工艺去除了化学镍水中绝大部分总磷,后续与镍水混合后,无论是一级处理还是二级处理阶段产生的污泥大部分都是氢氧化镍。其中一级镍品味在 30%-40%,二级镍品味在 20%-30%,合计镍品味在 26%-35%。与采用现有曝气吹脱+沉淀联合工艺的⑥组相比,总体镍品味提升了 10% 以上,还是比较符合预期的,即化学镍水中去除总磷能够显著提升镍水(混合了化学镍出水)中镍泥的品味。然而,第 ⑤ 组表现却很异常,特别是在最初的芬顿预处理阶段,未能去除大量总磷,反而去除了少量镍,导致其与第 ⑥ 组的差异不大,可能是实验的特例,需要进行重复实验确认。但无论如何,即使按照现有工艺将所有污泥混合处置,芬顿预处理前 4 组的总镍品味依旧提升了 2%-4%。此外,在总镍重量相近的情况下,芬顿预处理的前 5 组产生的总污泥量较对照组第 6 组反而有所减少,说明只要亚铁用量不过量或仅微过量(本实验为 1.27 倍),无论来源是硫酸亚铁还是氯化亚铁,产泥量均有减少的趋势。

总结

该系列实验初步证明了采用芬顿工艺对华信化学镍水进行预处理具有可行性,不仅能够有效去除化学镍水中的总磷,还能显著提升后续混合镍水处理产生的污泥中镍的品味,并在适当亚铁投加量下有减少总污泥量的趋势。这为华信化学镍水处理工艺的优化提供了有价值的参考,有望实现更高效、环保和经济的废水处理效果。然而,部分实验结果的异常以及药剂纯度等问题仍需进一步深入研究和验证,以确定最佳的工艺参数和亚铁来源。