基本原理和影响因素

吹脱法的基本原理是利用 与 之间的动态平衡,通过调节废水的 pH 值,在碱性条件下使废水中的氨氮主要以游离氨形态存在,然后通过鼓入空气进行吹脱,使游离氨从水中逸出,从而达到去除氨氮的目的。吹脱法一般采用空气为载体,若汽提法则采用蒸汽为载体。

氨氮吹脱是一个解析过程,其效果的主要受气液比、pH、氨氮的初始浓度、气体流速和温度等因素的影响。水中氨氮多以铵离子()和游离氨()状态存在,且两者保持动态平衡,其平衡关系式: 由以上关系式可知,当溶液为碱性时,平衡反应向右移动,再通过鼓入空气,带走游离态的 。

氨与铵离子之间的百分分配率可用以下公式计算: 式中:Ka 为 离子的电离常数;Kw 为水的电离常数;Kb 为氨的电离常数。

由以上可知 pH 值是吹脱反应的主要因素之一,提高 pH 值,平衡反应向右移动,游离氨的比例增大,有利于提高脱氮率,反之平衡向左移动, 的比例增大,吹脱率下降。所以在吹脱工艺中必须要提高废水pH值,使 更多的转化为游离氨。当温度较高时,氨的挥发速率大于溶解速率,平衡向右移动。在吹脱过程中选择适当的吹脱温度也可以提高吹脱效率。而气液比与废水水质和实验环境有很大关系,合适的气液比,增大气液界面,也是提高脱氮效率的途径之一。延长吹脱时间,会降低出水氨氮的浓度,但是吹脱时间又和吹脱温度、气液比、废水 pH 等因素相互关联,还与吹脱填料、装置设计等有关。总的来说,根据相关报道显示,影响氨氮去除因素的主次顺序一般为:废水 pH 值 > 吹脱温度 > 气液比 > 吹脱时间。

一般工艺流程

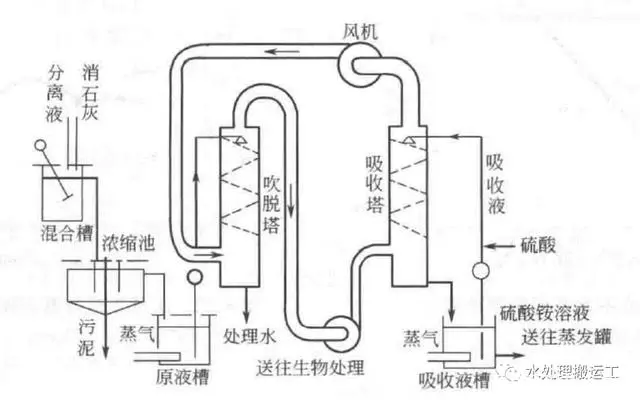

氨氮吹脱工艺的代表性流程如下图所示:

用石灰乳提高原水的pH值并除去水中的磷。水经氨吹脱塔,通入 使生成的 沉淀下来,同时 pH 值下降。沉淀物经脱水后回收, 和 可以重复利用,残留污泥送去进行污泥处理。

吹脱塔可以采用逆流通风冷却塔或横流通风冷却塔,填料可用鲍尔环、矩鞍填料、拉西环等。对于氨氮浓度高的氨水(如煤气洗涤水、离子交换液等),也可使用填料塔或多层筛板塔。

为防止氨气向大气中逸散,当原水中的氨氮浓度较高时,把吹脱塔和吸收塔闭路连接,可以使回收工艺实用化。

工艺具体设计

设计参数

(1)设计处理规模 本设计以鄞州C区化学镍水为实际来源,确定设计处理规模为 1 ~ 2 。

(2)进出水水质 根据鄞州C区提供的废水水质情况,pH 值约为 12、氨氮 1000 mg/L,温度为常温。废水脱氮处理后,要求处理效率在 90% 以上,再排入化学镍水反应池进一步处理。

(3)设计依据和原则 略

基本假设

由于实际情况很复杂,本设计计算过程遵循如下假设:

- 吹脱和吸收过程中气相中氨为低浓度气体,液相中的氨为稀溶液,即满足亨利定律计算条件。

- 氨氮吹脱过程中,以空气为载体,故可认为化学镍水中的氨氮从液相吹脱到气相过程只涉及到物理变化。而后续氨氮在吸收塔中被稀硫酸溶液吸收的过程是化学吸收,为简化计算,设计时仍按照物理吸收计算。

- 在氨氮吹脱和吸收的过程中,温度不可避免的会有些许变化。而本设计溶剂量大而溶质相对小少,可认为塔内温度基本保持不变,故采用等温吸收进行计算。

- 吹脱塔和吸收塔均按照填料塔进行计算。

氨氮吹脱塔设计

已知某废水的水量为 (),则其摩尔流速()为: 式中:为水的摩尔质量,。

化学镍水从塔顶进入,其中氨氮含量为(),那么氨氮在废水中的摩尔分数为:

假设氨氮的去除效率为,则废水从塔底流出时氨氮在废水中的摩尔分数为:

空气从塔底进入,其中无氨氮,那么可认为空气中氨氮的摩尔分数 。空气进过填料层充分吸收来自废水中的氨后,出塔顶时氨氮在空气中的平衡摩尔分数为: 式中:为相平衡常数,一般根据化工手册或文献取值。

最小气液比(摩尔流速比)为:

实际应用时,气液比会最小值大1.1~2倍数,本设计中取值为k,则实际气液比(摩尔流速比)为:

则实际空气摩尔流速()为:

则实际空气用量()为: 式中: 为空气摩尔质量,; 为空气密度,。

实际气液比(体积流速比)为

那么出塔空气中实际氨氮的摩尔分数为:

则吸收因子为:

根据吸收因子法可得吹脱塔的液相总传质单元数为:

相应的液相总传质单元高度则为: 式中: 为废水摩尔流速,; 为液相总传质系数,可由理论推导和实验测定获得,。

那么吹脱塔的填料层高度为:

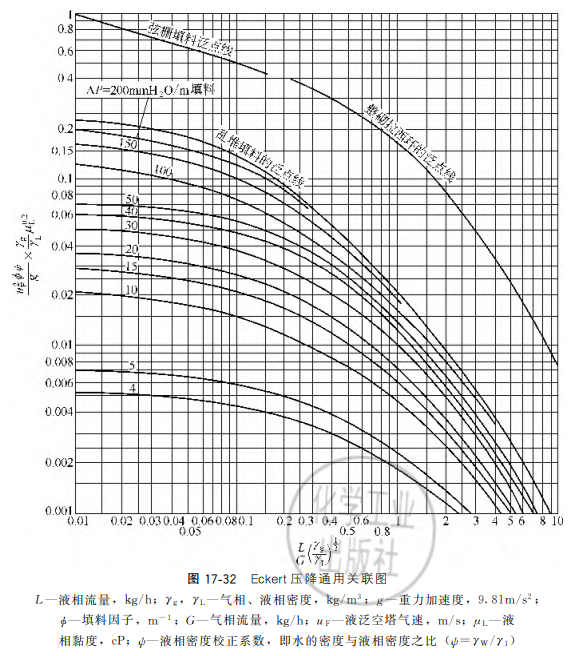

确定填料后,利用 Eckert 通用关联图可同时确定泛点速度及填料层压降。按气液负荷计算横坚标,由此值和图中的泛点线,就可以得到纵坐标的值,然后求得的值。

式中: 为液泛空塔气速,; 为重力加速度,; 和 分别为气相、液相密度,; 为液相黏度,,; 和 分别为液相、气相流量,; 为填料因子,; 为液相密度校正系数,即水的密度与液相密度之比。

上述方法计算得到的泛点速度的偏差均在 10% ~ 20% 以内,基本上都可以满足工程设计的要求。

一般填料塔的操作空塔气速要低于泛点气速,对于一般不易发泡物系,则空塔气速取泛点气速的 60% ~ 80%(波纹填料塔一般取 75%);对于易起泡的碱液等系统,空塔气速可取泛点气速的 45% 或更低些。

确定空塔气速后,则可按下式初估塔径: 式中: 为气体体积流量,; 为初估塔径,; 操作空塔气速,。

初估塔径后需要根据国内压力容器公称直径标准(JB1153—73)进行圆整。直径 1 m 以下,间隔为 100 mm;直径 1 m 以上,间隔为 200 mm。实际空塔气速可按圆整后的塔径,再用上式计算。

乱堆填料层的单位压降一般可用 Eckert 通用关联图计算,即将纵坐标中的泛点速度 换成空塔气速 ,然后查得压降。对波纹填料,一般由其气相动能因子-压降 (F-ΔP)曲线查取,必要时也可用经验公式 计算,式中 A、B 常数一般由制造厂提供,其他代号与前述公式相同。对于各种新型填料,只要在计算纵坐标时,使用相应的填料因子即可。

对于塔高,由前面计算得到的填料层高度加上塔上下方的空间即确定。

酸吸收塔设计

吸收塔设计和吹脱塔是相类似的,因此这部分的计算可以参照上述吹脱塔的计算来确定,具体计算过程等年后再写了。

附录:氨氮吹脱工艺计算脚本(待完善)

def calculate_packed_tower(L_M, m_NH3):

# 默认参数值

M_H2O = 18.015 # 水的摩尔质量,g/mol

M_NH3 = 17.031 # 氨氮的摩尔质量,g/mol

eta = 0.9 # 氨氮去除效率,假设值为0.9

y_1 = 0 # 空气进入塔底时氨氮在空气中的摩尔分数

m = 2.0 # 相平衡常数,假设值为2.0

k = 1.5 # 实际气液比的放大倍数,假设值为1.5

M_air = 29.0 # 空气摩尔质量,g/mol

rho_air = 1.225 # 空气密度,kg/m^3

h_up = 1 # 塔上方高度,m

h_down = 1 # 塔下方高度,m

u_F = 1.0 # 泛点气速,m/s

K_La = 0.1 # 液相总传质系数,kmol/(m^3·s),假设值

# 计算化学镍水摩尔流速

L_M_prime = L_M * 1000 / M_H2O

# 计算氨氮在废水中的摩尔分数

x_2 = (m_NH3 / M_NH3) / (m_NH3 / M_NH3 + 10 ** 6 / M_H2O)

# 计算废水从塔底流出时氨氮在废水中的摩尔分数

x_1 = (1 - eta) * x_2

# 计算出塔顶时氨氮在空气中的平衡摩尔分数

y_2_balance = m * x_2

# 计算最小气液比

G_L_prime_min = (x_2 - x_1) / (y_2_balance - y_1)

# 计算实际气液比

G_L_prime = k * G_L_prime_min

# 计算实际空气摩尔流速

G_M_prime = G_L_prime * L_M_prime

# 计算实际空气用量

G_M = G_M_prime * M_air / rho_air

# 计算实际气液比(体积流速比)

G_L = G_M / L_M

# 计算出塔空气中实际氨氮的摩尔分数

y_2 = y_1 + (x_2 - x_1) / G_L_prime

# 计算吸收因子

A = 1 / (G_L_prime * m)

# 计算液相总传质单元数

N_OL = (1 / (1 - A)) * math.log((1 - A) * (x_2 - y_1 / m) / (x_1 - y_1 / m) + A)

# 计算液相总传质单元高度

H_OL = L / K_La # L由L_M计算得到

# 计算填料层高度

h_T = H_OL * N_OL

# 计算塔高

h = h_T + h_up + h_down

# 计算空塔气速

u = 0.45 * u_F # 易起泡的碱液等系统,空塔气速可取泛点气速的45%或更低些

# 计算气体体积流量,m^3/s

V_s = G_M / 3600

# 计算初估塔径

D_prime = math.sqrt(V_s / (0.785 * u))

# 输出结果

return G_L, h, u, D_prime