一、定义

卧式填料塔是一种广泛应用于化工领域的气液传质设备,其核心功能是为气液两相提供充分接触与传质的场所。与常见的立式填料塔不同,卧式填料塔塔体呈水平放置。通过填充特定填料,气液两相在塔内进行高效的热质交换。填料的巨大比表面积促进气体和液体在其表面充分接触,实现气体吸收、蒸馏、萃取等关键化工操作。卧式结构在特定工艺中展现独特优势,使其成为化工生产中的重要设备,助力各类化工产品的高效生产。

二、原理

气液传质过程

在卧式填料塔内,气体通常从塔体一端进入,以水平方向流动;液体则通过侧面或顶部入口进入塔内,以垂直方向流动。进入塔内后,液体在重力和自身流动的作用下,在填料表面形成液膜。

气体在水平流动过程中不断穿过填料孔隙,与填料表面的液膜充分接触。根据气液两相的溶解度和逸出倾向,不同成分在两相之间扩散,实现吸收、蒸馏或萃取等传质过程。同时,气液两相的热量也随着物质的传递进行交换,最终达到温度平衡,从而完成高效的传质传热。

影响因素

卧式填料塔的传质效率受多种因素的综合影响,包括气液流速、填料特性、温度压力及液体物性等。

- 气液流速:气液流速对传质效率具有显著影响。气体流速过快,会缩短气液接触时间,导致传质不足;而液体流速过快可能导致液膜过厚,阻碍气体扩散进入液相,从而降低传质效率。因此,需合理调控气液流速,以优化传质效果。

- 填料特性:填料的比表面积、孔隙率及润湿性能直接影响气液接触面积和流通性。比表面积较大、孔隙率适中的填料有助于提高气液界面面积,增强传质效果。

- 温度与压力:温度和压力的变化会影响气液两相的物理性质及化学平衡。适宜的温度和压力可促进物质的相间转移,提高传质效率;而不当的工况可能削弱传质驱动力,甚至抑制目标组分的迁移。

- 液体物性:黏度和表面张力也对液膜的形成与稳定性产生影响,从而间接作用于传质效率。

- 其他因素:塔内初始状态、操作波动等因素亦不可忽视,它们可能引发流型变化,影响整体传质性能。

因此,在实际操作中需综合考虑各影响因素,以优化卧式填料塔的传质效率。

三、结构

塔体

卧式填料塔的塔体呈水平放置的长条状,其独特的结构设计为气液传质提供了特定的空间条件。相较于立式塔体,卧式结构使气液沿水平方向流动,延长了两相的接触路径,有利于传质过程的充分进行。

材质选择

塔体材质的选择需依据处理介质的特性:

- 普通化工环境:对于腐蚀性较弱的工况,PP(聚丙烯)因其较高的强度和经济性,常被用于塔体制造。

- 强腐蚀性介质:当处理具有强腐蚀性的气体或液体时,不锈钢、玻璃钢(FRP)等耐腐蚀材料则更为适用,以确保塔体的耐久性和安全性。

设计要点

- 强度设计:需根据操作压力、温度等工艺参数精确计算塔体壁厚,以确保其能够承受内部压力和外部应力。

- 支撑结构:合理的支撑间距和形式对于塔体的稳定性至关重要,能够防止长期运行过程中因应力集中导致的变形或损坏。

- 接口布局:塔体上的气液进出口、检修口等需合理布置,以兼顾工艺要求和维护便捷性,确保系统的稳定运行与操作便利性。

通过优化塔体结构及选材,可有效提升卧式填料塔的运行效率和使用寿命,满足不同工况下的传质需求。

填料

选择

填料的选择需综合考虑多方面因素,以确保传质效率、耐腐蚀性和经济性的最佳平衡。

- 传质效率:若对分离效果要求较高,应优先选择具有较大比表面积和优良传质性能的填料,以增强气液接触,提高传质速率。

- 处理介质特性:需根据介质的物理化学性质选择合适的填料材质。例如,针对腐蚀性介质,应选用耐腐蚀的陶瓷、不锈钢或塑料填料,以确保填料的稳定性和使用寿命。

- 经济性:在满足工艺要求的前提下,填料的成本也是重要考量因素。应综合评估填料的采购、安装及维护成本,以选择性价比最佳的方案。

布置

此外,填料在塔内的布置方式对传质效率亦有重要影响:

- 规则填料:将填料按照特定方式整齐排列,有助于气液均匀分布,提高传质效率,适用于对分离效果要求较高的工艺场合。

- 随机填料:填料以随机方式堆积,操作简便,适用于对传质均匀性要求相对较低的场合,且能降低安装成本。

合理选择填料类型及布置方式,可优化气液接触条件,提高传质效率,确保填料塔的稳定运行和经济性。

推荐

以下是填料类型及其性能对比的详细说明,结合化工、环保等领域的实际应用场景进行分类分析:

- 散装填料

| 填料类型 | 结构特征 | 优点 | 缺点 | 典型应用场景 |

|---|---|---|---|---|

| 拉西环 | 最早开发的环形填料,内外表面为圆柱形 | 结构简单、成本低 | 传质效率低(比表面积小)、压降大、易产生壁流 | 早期小型吸收塔、低精度分离 |

| 鲍尔环 | 环形结构,侧壁开窗,内设舌片 | 比表面积增大,气液分布均匀,传质效率提高30%以上 | 制造成本较高,抗堵塞能力一般 | 化工精馏塔、气体吸收塔 |

| 矩鞍环 | 鞍形结构,表面凹凸设计 | 压降低(较拉西环减少40%)、抗堵性强、适用于高气速 | 比表面积相对较小,传质效率中等 | 含悬浮物废气处理、污水处理 |

| 阶梯环 | 环形结构,高度为直径的1/3-1/2,内设阶梯形隔板 | 通量大(处理能力提高20%)、传质效率高(接近规整填料) | 加工精度要求高,成本较高 | 大型石化装置、高负荷吸收塔 |

| 泰勒花环 | 由许多圆环绕结而成 | 空隙率大、持液量高、阻力小、传质效率高、压降低 | 比表面积相对较小,成本较高 | 氨氮的吹脱和吸收 |

- 规整填料

| 填料类型 | 结构特征 | 优点 | 缺点 | 典型应用场景 |

|---|---|---|---|---|

| 金属波纹板 | 金属薄板冲压成波纹状,按特定角度排列 | 比表面积大(可达800m²/m³)、传质效率极高(理论板数高) | 抗堵塞能力差、安装精度要求高、成本昂贵 | 精密分离(如乙烯装置) |

| 丝网填料 | 金属/塑料丝编织成网状结构 | 比表面积极高(1200m²/m³以上)、分离效率顶尖 | 压降大、易结垢、仅适用于清洁物料 | 核工业同位素分离、高纯化学品制备 |

| 格栅填料 | 条状或板状材料交叉排列形成网格 | 通量极大(压降低于散堆填料50%)、抗堵性强 | 传质效率较低(比表面积小) | 污水处理曝气塔、除尘预处理 |

液体分布器

液体分布器是确保液体均匀分布的关键部件,其结构多样,常见的有喷淋式、槽式等。喷淋式分布器通过喷头将液体均匀喷洒在填料层上方,使液体能在填料表面形成均匀的液膜,为气液传质创造良好条件。

液体再分布器

液体再分布器则用于解决液体在流动过程中出现的分布不均问题。在卧式塔中,由于液体在水平流动时可能出现偏流,再分布器能收集并重新分配液体,保证其在填料层中持续均匀分布,维持稳定的传质效果。

支撑板

支撑板用于支撑填料层,其结构设计既要保证足够的强度以承受填料的重量,又要使气体能均匀通过。合理的支撑板设计能避免填料因重力而下沉或堆积,确保气液在填料层中的正常流通,从而保障整个卧式填料塔的稳定运行和高效传质。

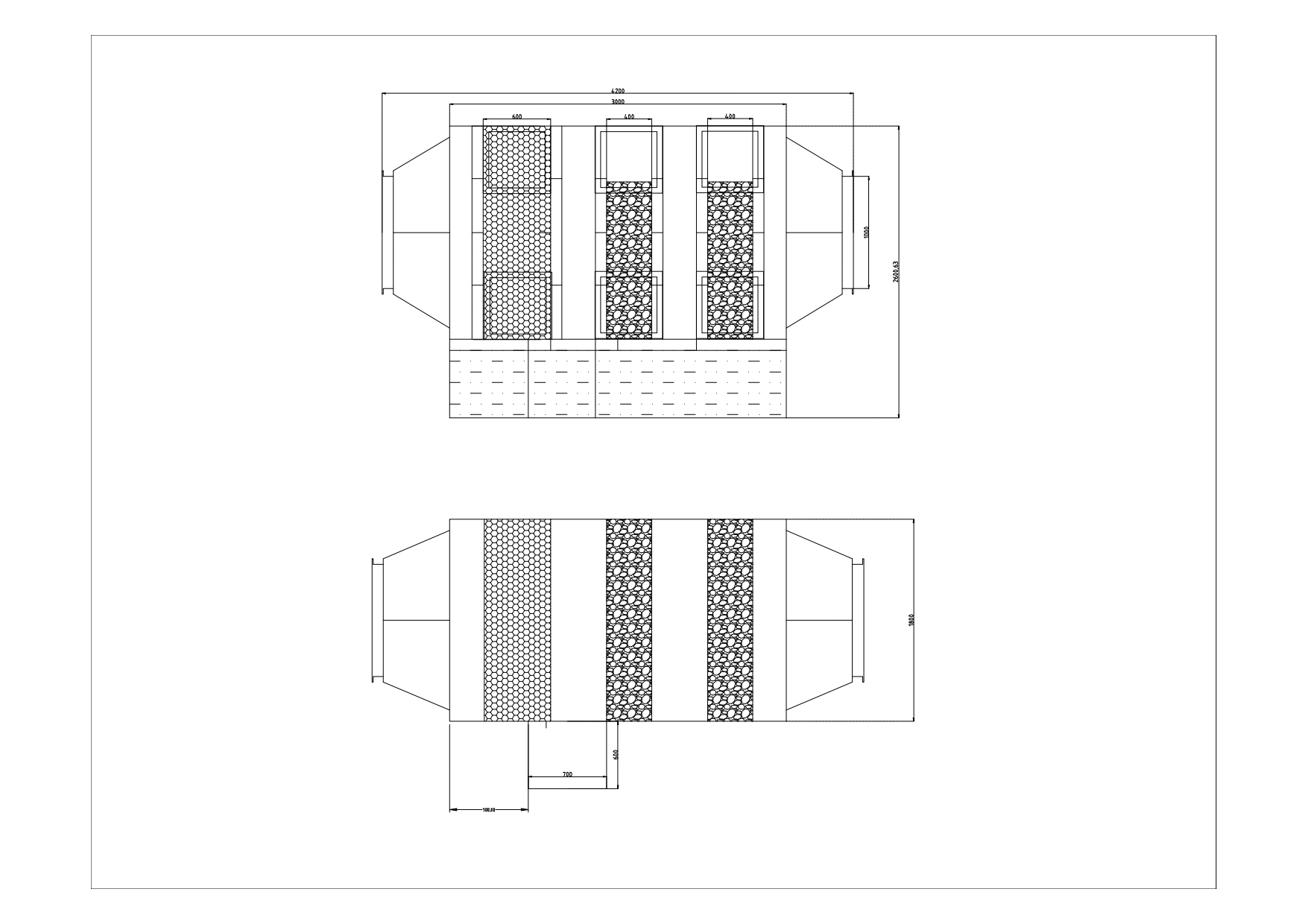

四、典型设计

卧式填料塔的典型设计如下图所示: